Состав порошковой проволоки

Иллюстрации

Показать всеРеферат

ОП ИСАН ИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

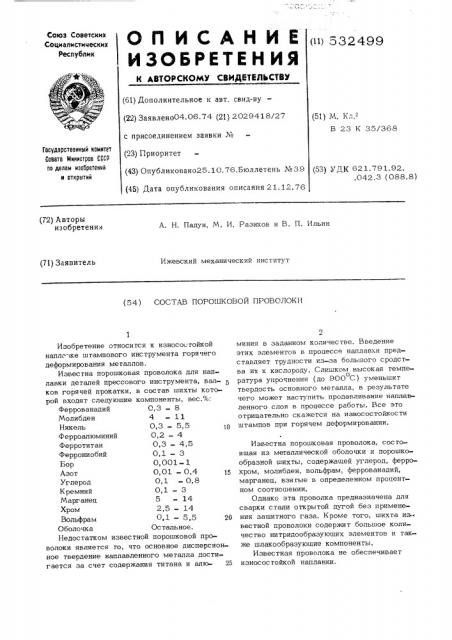

Республик (11) 532499 (61) Дополнительное к авт. свид-ву (22) Заявлено04.06.74 (21) 2029418/27 с присоединением заявки ¹ (23) Приоритет (43) Опубликовано25. 10,76.Бюллетень № 39 (45) Дата опубликования описания 21.12.76 (51) М. K;.

В 23 К 35/368

Государственный комитет

Совета Министров СССР оо делам изобретений и открытий (72) Авторы изобретения

А. Н. Падуя, N И. Разиков и В. П. Ильин (71) Заявитель

Ижевский механический институт (54) СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ миния в заданном количестве. Введение этих элементов в процессе наплавки представляет трудности из-за большого сродства их к кислороду. Слишком высокая темпео ратура упрочнения (до 900 С) уменьшит твердость основного металла, в результате чего может наступить продавливание наплавленного слоя в процессе работы. Все это отрицательно скажется на износостойкости штампов при горячем деформировании.

Известна порошковая проволока, сосгоящая из металлической оболочки и порошкообразной шихты, содержащей углерод, феррохром, молибден, вольфрам, феррованадий, марганец, взятые B определенном процентном соотношении.

Однако эта проволка предназначена для сварки стали открытой дугой без применения зашитного газа. Кроме того, шихта из-вестной проволоки содержит большое количество нитридообразующих элементов и также шлакообразующие компоненты.

Известная проволока не обеспечивает износостойкой наплавки.

Изобретение относится к износостойкой напл"-же штампового инструмента горячего деформирования металлов.

Известна порошковая проволока для наплавки деталей прессового инструмента, вал- 5 ков горячей прокатки, в состав шихты которой входят следуюшие компоненты, вес.%:

Феррованадий 0,3 — 8

Молибден 4 -11

Никель 0,3 — 5,5 10

Ферроалюминий 0,2 — 4

Ферротитан 0,3 — 4,5

Феррониобий 0,1-3

Бор 0,001- 1

Азот 0,01 — 0,4

Углерод 0,1 — 0,8

К ремний 0,1 — 3

Марганец 5 -14

Хром 2,5- 14

Вольфрам 0,1- 5,5 20

Оболочка Ос таль ное.

Недостатком известной порошковой проволоки является то, что основное дисперсионное твердение наплавленного металла достигается за счет содержания титана и алтс 25 (53) У ДК 62 1. 79 1. 92. . 042. 3 (088. 8) 532499

Составитель H. Лопатин

Редактор Л. Народная Техред О. Луговая Корректор Т. Чаброва

Заказ 5420/179 Тираж 1178 Подписное

IIHHHIIH Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Порошковая проволока имеет металлическую оболочку из арико-железа, коэффициент заполнения составляет 32-34%.

Цель изобретения — повысить качество наплавленного металла и его износостойкость.

Это достигается тем, что шихта дополнительно содержит молибден при следук щем соотношении компонентов проволоки, вес.%:

Углерод 0,03 0,25

Феррохром 5 — 9

Молибден 16 — 22

Вольфрам 0,8-1,8

Феррованадий 1

Марганец 0,8-1,5

Железная оболочка Остальное.

Введение феррохрома, вольфрама, феррованадия обусловлено необходимос тью связывания углерода в карбиды, в противном случае углерод окажет отрицательное влияние на эффект дисперсионного твердения, Кроме того, эти элементы повышают теплостойкость наплавленного металла. Опыты показывают, что при таком составе шихты в наплавленном металле допускается до

0,25% углерода, который неизбежно попадает в шов при наплавке под флюсом.

Указанное содержание марганца в порошковой проволоке достаточно для раскисления направленчого металла. Молибден с его высоким коэффициентом перехода в шов обеспечивает получение стабильной твердости после отпуска за счет дисперсионногс твердения наплавленного металла.

Наплавленный металл предлагаемой порошковой проволокой под рекомендуемыми флюсами АН-20 и АН-348А имеет ферритную структуру с интерметаллидным упрсчнением. Металл после многослойной наплавки имеет твердость 28-37 HRC, а посо ле оптимального отпуска (650 С-1 час)—

46 — 54HRC

Применение металлографического, дилатометрического, магнитометрического и рентгеноструктурного анализа позволяет установить, что дисперсчонное твердение происхо@ дит в интервале температур 600-675оС с выделением интерметаллидной фазы типа

fg МО . Отсюда следует, что упрочнение происходит за счет фазы, образуемой меж ду металлами легкоусвояемыми в процессе наплавки. Связывание углерода происходит в карбиды, аналоги чные карбидам быстрорежущих сталей.

Формула изобретения

Состав порошковой проволоки для наплавки преимущественно .тампового инструмента, состоящий из железной оболочки и noQ5 рошкообразной шихты, содержащей углерод, феррохром, вольфрам, феррованадий, марганец,отличающийся тем,что,с целью повышения качества наплавленного металла и его износостойкости, шихта дополнительно содержит молибден при следуЩ ющем соотношении компонентов проволоки, вес.%:

Углерод 0,03- 0,25

Феррохром 5 -9

Молибден 16 — 22

Ж

Вольфрам 0,8- 1,8

Феррованадий 2 -5

Марганец 0,8- 1,5

Железная оболочка Ос тальное.