Способ оптимизации режима резания на металлорежущих станках и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистимеских

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (») 532508 (61) Дополнительное к авт. свид-ву (22) Заявлено07.08.75 (21) 2161800/08 с присоединением заявки № 2161799/08 (23} Приоритет (43) Опубликовано25.10.76.Бюллетень № 39 (45) Дата опубликования описания 23.12.76

{51) М. Кл.

В.23 И 15/00

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 621.9.08 (088.8) (72) Авторы изобретения

К. Ф. Романов, Л. Ю. Лишинский и E А. Мошков

Ордена Трудового Красного Знамени Зкспериментальный научно-исследовательский институт металлорежуших ста псов (71) Заявитель (54) СПОСОБ ОПТИМИЗАЦИИ РЕЖИМА РЕЗАНИЯ НА МЕТАЛЛОРЕЖУШИХ

СТАНКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Предлагаемый способ оптимизации режима резания на металлорежуших станках может применяться в станках со следяше-регулируемыми приводами главного движения и подачи и в станках с автоматическими системами управления режимами резания.

Известен способ оптимизации режима резания на металлорежущих станках и устройство для его реализации, которое позвс ляеr на основе непосредственного измерения износа инструмента и при минимальной априорной информации обеспечить экстремум текущего значения критерия оптимальности процесса резания при черновой или получисто- 15 вой обработке в стационарных или меняющихся условиях процесса резания, состояние которого характеризуется совокупностью текущих свойств инструмента и изделия, путем автоматического управления следяще- gp регулируемыми приводами станка в зависимости от состояния процесса резания. Для повышения эффективности процессов обработки металлов оезанием определяют с помощью соответствующих датчиков постоянные составляющие критерия оптимальности, ограничения по параметрам процесса резания (по скорости резания и подаче), величину допустимого износа инструмента и текущее значение критерия оптимальности путем обработки информации о параметрах процесса резания (сеченпп среза, скорос ти резания и подаче), скорости износа инструмента, вычисляемой иа основе непосредственного измерения износа инструмента при его принудительном промежуточном выводе из =оны резания, производят автоматический поиск сочетаний параметров процес.а резания (сечения среза, скорости резания и подачи}, обеспечивающих при минимальном объеме априорной информации в виде заданных ограничений экстремум критерия оптимальности.

Известные способ и устройство для оптимизации режима резания на металлорежуших станках не позволяют испочьзовать результаты оптимизации, полу-ченные на одном (базовом) станке на других (рабочих) станках, так как каждый станок обладает собственной амплитудно-фазовой частотной характеристикой и ограничениями по скорос532508 ги резания, подаче, мощности привода главного движения, усилию подачи, виброусгойчивосги и другими, что изменяет динамические и граничные условия резания и смещаег экстремум критерия оптимальности.

С целью использования результатов оптимизации, полученных на одном (базовом) станке на других. (рабочих) станках опреде ляюг приведенные к системе базового станка параметры (массы или инерции, жестlO кос ги, демпфирования) эквивалечтной динамической системы и ограничения по скорости резания, подаче, мощности привода главного движения, усилию подачи и виброустойчивосги рабочего станка, настраивают введенные в механическую систему базового станка узлы регулируемой массы (или инерции) жесткости и демпфированич на параметры рабочего станка таким образом, чгобы воспроизвести на нем амплигудно-фазовую частотную характеристику рабочего станка, настраивают датчики ограничений по скорости резания, подаче мощности привода главного движения, усилию подачи и виброустойчцвости на параметры рабочего станка. Этим добиваются совпадения 26 условий резания на рабочем и базовом станках, после чего производят процесс оптимизации.

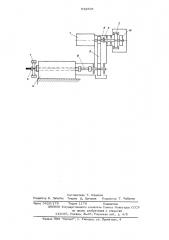

На чертеже дана схема базового агрегатного сверлильного станка, где приняты сле- 30 дующие обозначенич: 1,2 — узлы регулируемой инерции; 3 — шпиндель; 4 — сверлильная головка; 5 — муфта; 6 — вал двигателя;

7 — двигатель; 8 — узел регулируемой жесткости; 9 — ременная передача; 10 - узел 35 регулируемого демпфирования, Расчетным путем приводят многомассовую динамическую систему рабочего станка к эквивалентной динамической сисгеме базового станка и определяют приведенные параметры эквивалентной динамической системы рабочего станка. Это создаег условия для настройки узлов базового станка на параметры рабочего станка до совпадения амплитудно-фазовых частотных характеристик рабочего и базового станков. Определяют ограничения по скорости резания, подаче, мощности привода главного движения, усилию подачи и виброусгойчивости рабочего станка.

Настраивают узлы 1 и 2 регулируемой инерции, соединенные соответственно со шпинделем 3 сверлильной головки 4 и через муфту 5 — с валом 6 двигателя 7, узел 8 регулируемой жесткости, связанный со шпинделем 3 головки и через ременную передачу 9 с приводом главного движения, узел 10 регулируемого демпфирования, размещенный в приводе главного движения головки. Настраивают датчики ограничений по скорости резания, подаче, мощнос ги привода главного движения, усилию подачи и виброустойчивости на параметры рабочего станка, добиваясь совпадения динамических и граничных условий резания на базовом и рабочем станках. При этом на базовом станке используют те же приспособления, инструмент и деталь, что и на рабочем станке. После этих операций производят процесс оптимизации, в результате которО» го путем автоматического управления следяще-регулируемыми приводами базового станка определяют экономически оптимальные режимы резания для рабочего станка.

Формула изобретения

1. Способ оптимизации режима резания на мегаллорежущих станках путем автоматического управления следяше-регулируемыми приводами станка в зависимости от состояния процесса резания, заключающийся в определении посгоянных составляющих критерия оптимальности величины допустимого износа инструмента и текущего значения критерия оптимальности, выполнении автоматического поиска оптимальных параметров процесса резания, о r л и ч а ю— ш и и с я тем, что, с целью использования результатов оптимизации, полученных на одном (базовом) станке, на других (рабочих) станках предварительно определяют приведенные к системе базового станка параметры эквивалентной динамической системы и ограничения по параметрам процесса резания рабочего станка, настраивают узлы регулируемых динамических параметров и датчики ограничений базового станка на параметры рабочего станка.

2. Устройство для оптимизации режима резания на мегаллорежуших станках, содержащее станок со следяше-регулируемыми приводами главного движения и подачи, систему управления, датчик износа инструмента, датчики ограничений по параметрам процесса резания, о т л и ч а ю щ е е с я тем, что вал двигателя привода главного движения соединен с узлами регулируемой массы и регулируемого демпфирования, а шпиндель станка оснащен узлом регулируемой массы и связан с приводом главного движения через узел регулируемой жесткости.

532508

ro

Составитель Т. Юдахина

Редактор В. Дибобес Техред Q. Луговая Корректор Т. Чаброва

Заказ 5420/179 Тираж 1178 Подписное

1ЯНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4