Устройство для обработки шариков

Иллюстрации

Показать всеРеферат

-«Ь (11) 532510

Союз Советских

Социалистических

Республик

ОЛИСАНИИ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено18,08,75 (21) 216757 2/08 (51) М. Кл.

B 24 В 11/02 с присоединением заявки ¹ (23) Приоритет

Государственный намитет

Саввтв Министрав СССР аа делам изааретений и GTKpblTNH (53) УДК 621.924. 1 (088, 8) (43) Опубликовано25,10.7 6,Бюллетень № 39 (45) Дата опубликования описания 15.12.76

П. И, Ящерицын, Л. А, Опендер, И. П, Филонов, Ю. A. Добрынин и В, М, Климович (72) Авторы изобретения

Белорусский попитехнический институт и Государственный подшипниковый завод ¹ 11 (71) Заявители (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАРИКОВ

Изобретение относится к подшипчиковой промышленности: к станкам, устройствам и приспособлениям для шлифования, доводки и полирования шариков.

Известно устройство для обработки шариков, содержащее верхний диск, подвижный вдоль оси вращения и прижимающий шарики к рабочим поверхностям (фаскам)двух соосных колец, представляющих собой нижний р абочий дис к (1) .

Известное устройство не обеспечивает возможности регулирования величины радиальной составляющей силы, предлагаемой в процессе обработки к шарикам что ограниР чивает возможность повышения качества и производительности обработки.

С целью повышения качества и производительности обработки шариков в предлагаемом устройстве нажимной диск выполнен из двух концентричных полудисков и снабжен механизмом их радиального нагружения в направлении нормали к разъему.

Механизм нагружения попудисков может быть выполнен в виде связанных с приводом вращения, симметрично расположенных относитепьно разъема цилиндрических кулачков, установленных с возможностью осевого перемешения и взаимодействующих между собой посредством пружины, причем попудиски при этом должны быть снабжены копирными пальцами, взаимодействующими с кулачками.

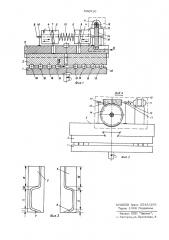

На фиг, 1 изображено описываемое уст ройство, разрез на фиг. 2 — вид по стрелке А фиг. 1; на фиг. 3 — развертки ципинд10 рических кулачков устройства.

Устройство содержит нижний рабочий диск l, два верхних попудиска 2, установленных в сквозном радиальном пазу, например типа ласточкина хвоста, и фланец 3.

l5 Зазор между попудисками значительно меньше диаметра шариков. К полудискам 2 неподвижно прикреплены рычаги 4, кинемати» чески связанные с цилиндрическими кулачками 5,6, на которых нарезаны криво20 линейные пазы 7, 8. Кулачки размещены на оси 9, связанной с приводом 10, состоящим из электродвигателя 11 муфты 12, червяка 13 и червячного колеса 14. ду кулачками 5,6 на оси 9 установлена

25 пружина 15 сжатия. Ось 9 размещена в

532510 опорах 16, а червяк 13 - в опорах 17.

Нижний диск 1 имеет кольцевые замкнутые желоба 18, аналогичные желоба 19 выполнены на двух верхних полудисках 2. В желобах 18, 19 размещаются обрабатываемые шарики 20.

Обработка шариков в предлагаемом устройстве производится следующим образом.

Шарики 20 при поднятых вверх полудисках

2 укладывают в желоба 18 нижнего диска1.

Затем опускают полудиски 2 и желоба 19 прижимают шарики 20. После сообщения вращательного движения нижнему диску 1 и цилиндрическим кулачкам 5,6, которые вращаются от привода 10, работа происходит в заданном цикле, обусловленном криволинейны15 ми пазами 7, 8, нарезанными на цилиндрической поверхности кулачков 5, 6 (фиг. 3).

Рычаги 4, жестко соединенные с полудисками 2, практически неподвижны или могут перемещаться на очень незначительную величину в горизонтальной плоскости за счет деформаций или некоторых боковых зазоров между шариками и полудисками. Поэтому при вращении кулачков 5, 6 относительно рычагов 4, которые свободными концами вхо- дят в криволинейные пазы 7, 8, кулачки одновременно перемещаются вдоль оси 9 навстречу друг другу (на участке Т криволи нейных пазов), При этом пружина 15 постепенно сжимается, ее усилие передается на кулачки 5, 6, рычаги 4, полудиски 2 далее на шарики. При дальнейшем вращении кулачков обеспечивается постоянное положение кулачков в осевом направлении и, следовательно, постоянное усилие прижима шариков полудисками в горизонтальной плоскости, которые несколько больше постоянного осевого усилия в вертикальном направлении. Участки III криволинейных пазов 7,8 при дальнейшем вращении кулачков обеспечивают плавное снятие боковой нагрузки с шариков, а прямолинейный участок 1Ч позволяет обкатываться шарикам при наличии только осевой вертикальной нагрузки.

Частота вращения кулачков выбирается равной половине частоты вращения шариков вокруг оси инструментов с тем, чтобы за время одного оборота диска 1 шарики находились пад чисто осевой вертикальной нагрузкой, а за время второго оборота воспринимали осевую и боковую нагрузки. Это обеспечивает гарантированное вращение шарика попеременно вокруг осей Т и Ь а следовательно, и рациональное нанесение сетки следов от инструмента на обрабатываемую поверхность, что способствует повышению производительности и качества обработки.

Формула изобретения

1. Устройство для обработки шариков, содержащее рабочий и нажимной диски, на торцах которых выполнены концентричные канавки, отличающееся тем, что, с целью повышения качества и производительности обработки, нажимной диск выполнен в виде двух подвижных концентричных полудисков и снабжен механизмом их радиального нагружения в направлении нормали к разъему.

2. Устройство по и. 1 о т л и ч а ю— щ е е с я тем, что, механизм нагружения полудисков выполнен в виде связанных с общим приводом вращения, симметрично расположенных относительно разъема цилиндрических кулачков, установленных с возможностью осевого перемещения и взаимодействующих между собой посредством пружины, причем полудиски снабжены копирными пальцами, взаимодействующими с кулачками.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 227 1 25, М.Кл В 24 В 1 1/02. Приори2 тет 16.06.1964.

Вид А

ЦНИИПИ Заказ 5543/256

Тираж 1068 Подписное

Филиал ППП "Патент", г, Ужгород, ул. Проектная, 4