Спосб рафинирования алюминиевых сплавов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (») 532642 (61) Дополнительное к авт. свид-ву (22) Заявлено 07.04.75 (21) 21247 68/02 с присоединением заявки № (23) Приоритет (43) Опубликовано 25,10.76.Бюллетень № 39 (51) М. Кл.2

С 22 В 21/06

Государственный квинтет

Совета Мнннстров СССР па делам нзовргтеннй н аткрытнй (53) ДК 669.714 069.84(088,8) (45) Дата опубликования описания20.01.77

И, Л, Тейтель, П, Н. Силаев,. Е. М, Никитин, Б.):.. Бондарев, В, К, Юнышев, И, В, Швецов, Г. Q. Агарков, -„А. Ыыценко, В, А, Ишунькин и И. „, Масюков (72) Авторы изобретения (71) Заявитель (54) СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ!

20

Изобретение относится к получению сплавов и касается способа рафинирования металлов, преимушественно алюминиевых сплавов вакуумированием.

Известен способ дегазации расплава при закрытом переплаве за счет вакуумирования струи металла 11).

Недостатком этого способа рафинирования является увеличение поверхности дегазируемого расплава, что приводит к дополнительному окислению алюминиевых сплавов и образованию окисных включений в слитках и деформированных полуфабрикатах.

Известен также способ вакуумирования алюминиевых сплавов в миксере, состояший в выстаивании расплава при 680о

720 С и остаточном давлении 1-10ммрт.ст. с перемешиванием расплава <2). Этот споГ соб является наиболее близким по технической сушности и достигаемым результатам.

Однако такой способ не обеспечивает необходимой степени дегазации для устранения газовых расслоений в деформированных полуфабрикатах из-еа достаточно вы- 25 сокой растворимости водорода при температуре вакуумирования и металлостатическом давлении расплава в глубине ванны вакуумного миксеРа.

Бель изобретения — улучшение качества металла за счет повышения степени дегазации и снижение содержания водорода в сплаве.

Это достигается тем, что в предлагаемом способе при вакуумировании алюминиевых сплавов в миксере расплав последовательно в направлении снизу вверх охлаждают до температуры ниже точки ликвидуса на 0,01-0,3 интервала кристаллизации, доводя количество затвердевшей фазы до

1-30% от массы металла в течение 0,52,0 час при остаточном давлении 110 мм рт.ст., затем в среде инертного газа металл последовательно в направлении сверху вниз расплавляют и нагревают до температуры литья. Снижение температуры вакуумирования приводит к уменьшению растворимости газа и,следовательно, к увеличению степени дегазации. Для алюминия сни» жение температуры ниже точки ликвидуса

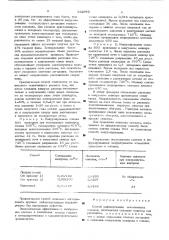

532642 чие дефектов упьтразвукоконтроле е см /г

Предпаг аемый (по примеру 1) (по примеру 2) 0,10/100

0,09б100

=".,8 295

2, 8297

Не обнаружено

Известный

0,1(100

2,8284

Способ рафинирования алюминиевых сплавов, включающий создание вакуума над расплавом, отличающийся тем, что с целью повышения степени дегазации

89 и снижения содержания водорода в сплаве, уменьшает растворимость газа более, чем в 20 раз, что по эффективности вакуумирования соответствует дегазации тонкого слоя расплава. Йпя сплавов кристаплизуюшихся .в интервапе температур, достаточно проведение вакуумирования при температу ре ниже точки ликвидуса с тем, чтобы образовапось не менее 1% твердой фазы. Оп тимапьный эффект дегазации получен при 515% твердой фазы. Затвердевание более ®

30% металпа нерационально изза увеличения продолжительности процесса. Проведение операции кристаллизации расплава посПедовательно в направлении снизу вверх обуспавливает ускорение массопереноса водорода в верхние слои расплава, что способствует ускорению кинетики дегазации, Лнапогично впияет направпенное расплавление сверху вниз.

Предлагаемый способ отличается от из2С вестного технического решения тем, что после создания вакуума расплав последовательно в направпении снизу вверх охлаждают до температуры ниже точки ликвидуса, доводя количество затвердевшей фазы до

1-3070, в течение 0,5-2,0 час при остаточМ ном давлении 1-10 мм рт.ст. а затем в среде инертного газа металл поопедователь но в направлении сверху вниз расплавляют и нагревают до температуры литья.

Пример 1. Вакуумирование сплава

В93 проводили при температуре ликвидуса о о сплава 635 С, температуре сопидуса 470 С, Интервал кристаллизации 165 С. Йегазацию сплава проводили в вакуумном миксере емкостью 12 тч. После перепива расплава из плавильной печи в вакуумный миксер при о

720 С создавали разряжение 10 мм рт.ст. о

Затем расппав охпаждапи до 633 С (ниже

Предлагаемый способ позволяет изготавпивать крупные деформированные попуфаб- щ рикаты без внутренних дефектов.

Экономическая эффективность изобретения состоит в увеличении выхода годного в металпургическом и машиностроительном производстве. точки пиквидуса на 0,01% интервала кристаллизации). Время выдержки под вакуумом составляло 30 мин. После окончания выдержки в миксер пускали инертный газ до атмосферного давления и разогревали металл о до исходной температуры 720 С. Отливку слитков производили непрерывным методом диаметром 650 мм.

Пример 2. Вакуумирование сппава В93 проводипи в вакуумном миксере емкостью 12 т. После перелива расплава из плавильной печи в вакуумный миксер при о

720 С создавали разряжение 10 мм рт.ст. о

Затем расплав охлаждали до 585 С (ниже точки ликвидуса на 0,3 интервала кристаппизации). Время выдержки под вакуумом составляло 2,0 час. После окончания выдержки пускали инертный газ до атмосферного давления и разогревали металл до исо ходной температуры 720 С. Отливку слитко лроизводипи непрерывным методом диаметром 650 мм.

В обоих примерах охлаждение расплава в вакуумном миксере производили снизу вверх, Направленность охлаждения обеспечивали за счет объема теппа от расплава водоохлаждаемым корпусом миксера при выключенном обогреве . Разогрев металла производили сверху вниз включением электрического обогрева, расположенного в крышке миксера.

Йпя сравнения качества металла, полученного по предлагаемому способу были отлиты спитки сплава В93 по известному способу вакуумирования.

Результаты исследования слитков и деформированных полуфабрикатов щтамповок приведены в -аблице.

Формула изобретения

532642

Составитель E. Ноткин

Редактор Л. Лашкова Техред А. Демьянова Корректор В. Куприянов

Заказ 5520/246 Тираж 764 Подписное

БНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент», г. Ужгород, уп. Проектная, 4 расплав после создания aazyyMa поспедовательно в направлении снизу вверх охлал дают до температуры ниже точки ликвидуоа на 0,01-03 интервала кристаллизации, в течение 0,5-2,0 час, а затем в среде инертного газа металл последоватепьно в направпении сверху вниз расплавляют и нагревают до температуры литья.

Источники информации, принятые во вни» мание при экспертизе:

1. Патент Франции, № 1589176, кп. С

22 Ъ 9/00, 1970.

2, Применение вакуумной обработки в миксере, СССР, Технологическая рекомендация, ВИЛС, № ТР-53-1-70, 1970 (прототип).