Устройство для термической обработки сыпучего материала

Иллюстрации

Показать всеРеферат

11ц 533807

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сааз Советскик

Социалистических

Республик с1 с с с

f (61) Дополнительное к авт. свид-ву (22) Заявлено 27.06.74 (21) 2037628/33 с присоединением заявки № (23) Приоритет

Опубликовано 30.10.76. Бюллетень № 40

Дата опубликования описания 30.11.76 (51) M. Кл.з F 27В 7/34

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 666.94.041 (088.8) (72) Авторы изобретения Г. А. Червинский, И. М. Матыгулин, В. А. Нелидов и С. И. Сташкевич (71) Заявитель Государственный ордена Трудового Красного Знамени всесоюзный проектный и научно-исследовательский институт цементной промышленности (54) УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

СЫПУЧЕГО МАТЕРИАЛА

Изобретение относится к установкам для термической обработки сыпучего материала, например цементной сырьевой смеси.

Известна установка для тепловой обработки порошкообразных материалов, содержащая . четное количество шахт, регулирующий орган, выполненный в виде профильных кулачков, установленных на загрузочных течках, смонтированных с возможностью частичного перекрытия их сечения и находящихся в противофазах (1).

Однако в такой установке не достигается высокая степень декарбонизации поступающего во вращающуюся печь материала.

Наиболее близким техническим решением к изобретению является устройство для термической обработки сыпучего материала, например цементной сырьевой смеси, содержащее параллельно установленные вертикальные шахты с пережимами и осадительными циклонами, загрузочные течки, регулирующие органы, устройства для тангенциального ввода теплоносителя в нижнюю часть шахт (2).

Целью изобретения является интенсификация теплообмена.

Достигается это тем, что загрузочные течки размещены соосно с осадительными циклонами, регулирующие органы выполнены в виде поворотных шиберов, установленных в верхней части шахты, а устройства для ввода теплоносителя выполнены в виде камер сгорания.

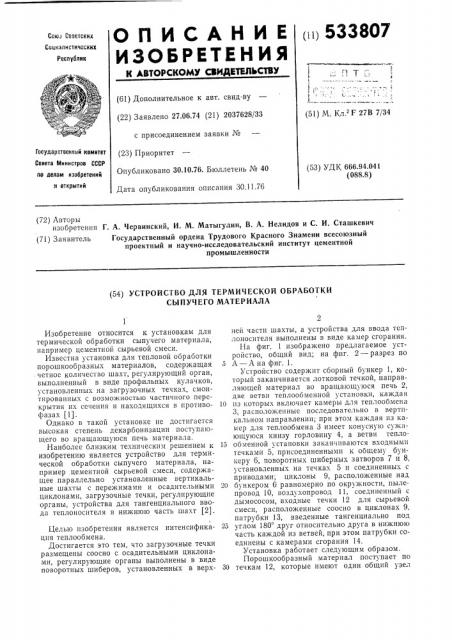

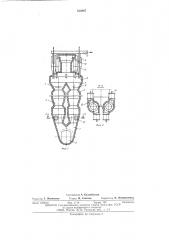

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — разрез по

5 А — Ана фиг. 1, Устройство содержит сборный бункер 1, который заканчивается лотковой течкой, направляющей материал во вращающуюся печь 2, две ветви теплообменной установки, каждая

10 пз которых включает камеры для теплообмена

3, расположенные последовательно в вертикальном направлении; прп этом каждая пз камер для теплообмена 3 имеет конусную сужающуюся книзу горловину 4, а ветви тепло15 обменной установки заканчиваются входными течками 5, присоединенными к общему бункеру 6, поворотных шиберных затворов 7 и 8, установленных на течках 5 и соединенных с приводами; циклоны 9, расположенные над

2О бункером 6 равномерно по окружности, пылепровод 10, воздухопровод 11, соединенный с дымососом, BxojIíûå течки 12 для сырьевой смеси, расположенные соосно в циклонах 9, патрубки 13, введенные тангенциально под

25 углом 180 друг относительно друга в нижнюю часть каждой из ветвей, при этом патрубки соединены с камерами сгорания 14.

Установка работает следующим образом.

Порошкообразный материал поступает по

ЗО течкам 12, которые имеют один общий узел

533807 подачи материала (на чертеже не показан), обеспечивающий поступление материала равномерно во все течки 12.

Далее материал поступает в общий бункер

6 и в зависимости от расположения поворотных шиберных затворов 7 и 8 поступает в одну из ветвей установки.

В той ветви, где шиберный затвор 8 полностью открыт, имеет место режим тепловой подготовки материала и скорости газового потока в горловине входной течки 5 выше скорости питания частиц материала, и материал забрасывается в сторону входной течки с перекрытым шиберным устройством 7, где благодаря снижению скоростей газового потока в ветви имеет место перемещение материала из верхних камер для теплообмена 3 в нижележащие камеры.

Материал, попадающий в самые нижние камеры теплообмена, подвергается интенсивной тепловой обработке газовым потоком, поступающим из патрубков 13 от камер сгорания

14, который смешивается с горячим газом, поступающим из вращающейся печи 2. B нижних камерах процесс декарбонизации сырьевой смеси достигает 90o и выше.

Отходящие газы по мере подъема их вверх по ветвям установки отдают тепло поступающему навстречу ему материалу и через пылепровод 10 поступают в циклоны 9, где уловленную циклонами пыль возвращают в бункер 6 установки, при этом газы удаляются через воздухопровод 11.

Предлагаемая установка для термической обработки сыпучего материала обеспечивает

5 высокую степень декарбонизации сырьевого материала до поступления его во вращающуюся печь.

Формула изобретения

Устройство для термической обработки сыпучего материала, например цементной сырьевой смеси, содержащее параллельно установленные вертикальные шахты с пережимами и

15 осадительными циклонами, загрузочные течки, регулирующие органы, устройства для тангенциального ввода теплоносителя в нижнюю часть шахт, отличающееся тем, что, с целью интенсификации теплообмена, загру20 зочные течки размещены соосно с осадительными циклонами, регулирующие органы выполнены в виде поворотных шиберов, установленных в верхней части шахт, а устройства для ввода теплоносителя выполнены в виде

25 камер сгорания.

Источники информации, принятые во внимание при экспертизе:

1. Авт. св. М 410227, кл. F 27В 25/00, 1971.

2. Забродский С. С. Высокотемпературные

30 установки с псевдоожиженным слоем, М., «Энергия», 1971, с. 46, рис. 2 — 2 (прототип).

533807

Waz. 7

Составитель А. Куламбукова

Тскред М. Семенов Корректор И. Позняковская

Редактор Т. Пилипенко

Типография, пр. Сапунова, 2

Заказ 2315/16 Изд, 1714 Тираж 752 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д, 4 5