Установка для электрошлаковой выплавки заготовок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ нщ534947

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 03.04.75 (21) 2119638/02 с присоединением заявки № (51) M. Кл.3

С 21С 5/56 по делам иЗобретений (43) Опубликовано 30.05.82. Бюлле ень № 20 (53) УДК 621.365.3 (088.8) и открытий (45) Дата опубликования описания 30.05.82 (72) Автор изобретения (71) Заявитель

E. Ш.-М. Гисер

Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е. О. Патона (54) УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОИ ВЫПЛАВКИ

ЗАГОТОВОК

ГосУдаРственный комитет (23) Приоритет

Изобретение относится к спецэлектрометаллургии, в частности к электрошлаковому переплаву, и может быть использовано в различных отраслях народного хозяйства, в которых применяется обработка ме- 5 таллов давлением.

Известны установки для электрошлакового переплава, состоящие из колонны с размещенными на ней тележками, электродвигателя и кристаллизатора составного, 10 подвижного или неподвижного в процессе переплава с подви>кными элементами, позволяющие получать слитки сложной формы.

Известно устройство, которое позволяет 15 выплавлять слитки с формированием на боковой поверхности отверстия п помощи подвижных формирующих стержней (1).

Однако с помощью таких устройств не- 20 возможно осуществить последовательную выплавку нескольких соединенных между собой слитков сложной формы, например заготовок штамповых кубиков, особенно с гравюрами, выступающими над поверхно- 25 стью слитка.

Цель изобретения — повышение производительности при выплавке разнообразных заготовок штампового инструмента. 30

Это достигается тем, что в предлагаемой установке между двумя стенками (панелями) кристаллизатора расположены две правильные многогранные призмы. В гранях этих призм размещены сменные подвижные элементы, формирующие гравюры на боковой поверхности вы илавляемого слитка. Ось вращения этих многоугольных призм смещена и совпадает с ребром призмы, находящимся над выплавляемой гравюрой.

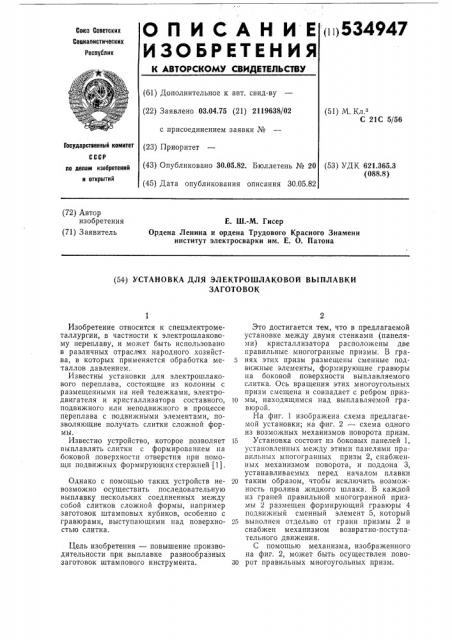

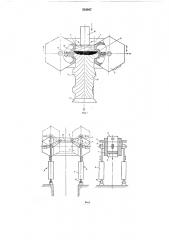

На фиг. 1 изображена схема предлагаемой установки; на фиг. 2 — схема одного из возможных механизмов поворота призм.

Установка состоит из боковых панелей 1, установленных между этими панелями правильных многогранных призм 2, снабженных механизмом поворота, и поддона 3, устанавливаемых перед началом плавки таким образом, чтобы исключить возможность пролива жидкого шлака. В каждой из граней правильной многогранной призмы 2 размещен формирующий гравюры 4 подви>кный сменный элемент 5, который выполнен отдельно от грани призмы 2 и снабжен механизмом возвратно-поступательного движения.

С помощью механизма, изображенного на фиг. 2, может быть осуществлен поворот правильных многоугольных призм.

534947

Механизм поворота состоит из гидропривода б, фиксаторов оси многогранных призм 7, рычагов 8, фиксаторов 9 оси вращения направляющих 10 фиксаторов оси вращения. Направляющие расположены в панели 1 на меньшей глубине, чем отверстия фиксаторов 9, выполненные в этих >ке панелях по краям направляющих и совпадающие с осью вращения — ребром правильной многогранной призмы, 10

Установка работает следующим образом.

В кристаллизатор, состоящий из панелей 1, правильных многогранных призм и поддона 3, заливают шлак 11 до момента касания торца расходуемого электрода 12, находящегося под напряжением. Электрод

12 сплавляют, подавая с определенной скоростью в шлаковую ванну. Жидкий металл

13 постепенно заполняет объем, ограниченный панелями, гранями призмы 2 и поддо- 20 ном 3. В процессе формирования гравюры формирующий эту гравюру элемент 5 с помощью механизма возвратно-поступательного перемещения 14 прижимают к выплавляемому слитку 15. После достижения перемещающимся фронтом кристаллизации выплавляемого слитка 15 ребра призмы 2, располо>кенного над гравюрой

4, призмы 2 поворачивают относительно этого ребра на угол, равный смежному уг- 30 лу с углом многогранника, лежащего в основаниях призм 2.

Для осуществления поворота призм 2 фиксаторы 9 перемещают в направлении основания призмы 2 и фиксируют в про- 35 странстве ось вращения, проходящую через ребро этой призмы. С помощью фиксатора освобождают ось закрепления призм 2. Включают гидропривод, с помощью рычага 8 осуществляют поворот 40 призмы 2 относительно фиксатора осн вращения, а следовательно, относительно ребра призмы 2. Затем выплавляемый слиток

15 опускают вместе с призмами до первоначального положения. Для этого фикса- 45 торами фиксируют призмы 2 в осях закрепления, сохраняя при этом параллельность. Фиксаторы 9 перемещают до уровня направляющих 10 с возможностью их перемещения по этим направляющим и с помощью гидроприводов б опускают призмы

2 до первоначального положения.

Гидроприводы б установлены с возмо>кностью поворота относительно оси 1б.

После выплавки слиток 15 извлекают из кристаллизатора if разрезают на ряд заготовок штамповых кубиков.

Предложенная установка позволит резко увеличить объем выплавляемых штампов, автоматизировать технологию выплавки, улучшить условия труда.

Формула изобретения

1, Установка для электрошлаковой выплавки заготовок, содер>кащая кристаллизатор с подвижными и неподвижными элементами, колонну с установленными на ней приводными тележками электрододержателя и кристаллизатора, о т л и ч а ющ а я с я тем, что, с целью повышения производительности процесса получения высококачественных заготовок штампов, подвижные элементы кристаллизатора выполнены в виде правильных многогранных призм, расположенных между неподвижными элементами кристаллизатора и снабженных механизмами вертикального перемещения и поворота относительно оси, проходящей через ребро этой призмы.

2. Установка по п. 1, отличающа яся тем, что она снабжена установленным в каждой из граней многогранных призм приводным элементом, формирующим гравюру на поверхности слитка.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

_#_o 384411, кл. С 21 С 5/5б, 1971.