Устройство для подачи полосового и ленточного материала в рабочую зону пресса

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii) 535129

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 31.12.74 (21) 2090500/27 с присоединением заявки Ме (23) Приоритет

О:.у.:лпковано 15.11,76. Бюллетень ЛЪ 42 (51) М. Кл.- В 21D 43/08

В ЗОВ 15/30

Гасударственный комитет

Совета Министров СССР па делам изобретений н открытий (53) УДК 621.979.62-229. .61 (088.8) Дата опубликования описания 25.11.76

3 П

;, Ppli

31Л ЯйтЯбй (72) Авторы изобретения

Ю. А. Максимов и А. Б. Михайлова (71) Заявитель

Центральное проектно-конструкторское бюро кузнечно-прессов машиностроения (54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО И ЛЕНТОЧНОГО

МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ПРЕССА

Изобретение относится к средствам автоматизации кузнечно;прессового оборудования и может быть использова но для подачи полосового и ленточного материала ia рабочую зону пресса.

Известно устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее две пары валков, верхний валок каждой из которых связан с приводом подъема и между которыми расположен механизм стыковки.

Известное устройство не обеспечивает стабильности расположения стыка полос в заданной зоне.

Для обеспечения стабильного расположения стыка:полос в заданной зоне в .предложенном устройстве механизм стыковки выполнен в виде упора, снабженного приводом подъема и несущего датчик, посылающий команду,при воздействии на него переднего конца полосы в приводы подъема верхних валко в, и упора, поднимающего задний конец перерабатываемой полосы и снабженного связанным с ним другим датчиком, посылающим сигнал при воздействии на него заднего конца перерабатываемой полосы в .приводы верхних валков и упора.

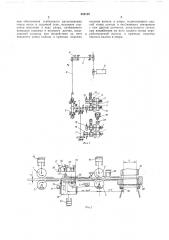

На фиг. 1 изображена валковая подача устройства; на фиг. 2 — механизм стыковки.

Устройство состоит из валковой подачи, выполненной m.виде д|вух пар верхних и нижних заправочных валков 1 и рабочих валков 2.

Привод валковой подачи осуществляется от пресса через приемный вал З,.на котором уста5 новлен кривошип 4, соединенный через шатун

5, реечную передачу и обгонную .муфту 6 с нижним валом 7 рабочих валко в. Привод командоаппарата 8 осуществляется также от пресса.

10 Нижний вал 7 рабочих валков 2 через коничеокие зубчатые передачи 9 соединен с нижним валом 10 заправочных валков 1. Нижние валы 7 и 10 и верхние валы 11 и 12 обеих пар валков соединены между собой зубчатыми пе15 редачами 13. Каждый из валов 7, 10, 11 и 12 подторможен тормозом 14, а фрикционной муфтой 15 соединен с,валками. Привод подьема валко в вьвполнен в виде пневмоцилиндра

16, раскрытие валков осуществляется пружи20 нами 17.

Между заправочными и рабочими валками установлен механизм стыковки, выполненный в виде упора 18 с закрепленными на нем рычагом 19, отгибным роликом 20 и датчиком 21, 25 представляющим собой конечный ми|кроперсключатель. В рабочей части упора 18 имеется щель, в которой на оси сидит рычажок 22, являющийся щупом переднего конца заправляемой полосы. Механизм стыковки снабжен при

30 водом подъема упора, выполненным в виде

535129 у /зейь а

3 пневмоцилиндра 23. Над у юром 18 в неподвижной стойке вертикально установлен стержень 24 с роликом 25, являющимся щувом заднего конца полосы. Верхняя часть стержня скользит по вилке рычага 20, на конце которого закреплен экран 2/, включающии при выдвинутом упоре и отсутствии под роликом 25 полосы датчик 28, выполненный в виде бесконтактного конечного выключателя.

Между матрицей 29 штампа и рабочими валками 2 установлен пневматический зажим

30. Над м атр пцей расположен пуансон 31, а под ней —:проводки 32, пространство, между которыми являет ся провальным отверстием для отходов.

На фиг. 2 даны некоторые соотношения геометрических размеров IBBJIKoBQII подачи: где L — расстояние между осями оъчибного ролика и рабочих валков;

G, †пред текучести; — модуль упругости; и — величина подъема упора;, — толщина материала, nit — l и п. t, где:

i — шаг подачи; т, и — целые числа (выбираются конструкти вно);

l — зона стыков.

Работает устройство следующим образом. ттижнему валу 7 рабочих валков 2 передается периодическое вращательноедвижение от прием ного вала 3 через кривошип 4, шатун 5, реечную .передачу и обгонную муфту 6. Нижний вал 7 рабочих валков 2 через конические зубчатые передачи 9 приводит в движение нижний,вал 10 заправочных валко в l. Привод верхних валов 11 и 12 осуществляется от нижних валов 7 и 10. Валы 7, 10, 11 и 12 подторможены тормозами 14 и соединены с валками фрикционными муфтами 15.

За правка полосы производится (вручную или автоматически) до выдвинутого пневмоцилиндром 23 упора 18 механизма стыковки при раскрытии заправочных валков 1 пружиной 17. 11ри этом рычажок 23, верхнее плечо которого при отсутствии полосы несколько высовывается за линию упора, утапливается, поворачиваясь на оси, и включает нижним плечом датчик 21. Отгибной ролик 20 при выдвинутом упоре отгибает конец перерабатываемой полосы вверх, причем желательно заправку следующей полосы производить оразу после .прохождения задним концом перерабатываемой полосы заправочных валков 1. Прижим полосы осуществляется вневмоцилиндром

16 приводов верхних валков.

При выдвинутом упоре 18 и отсутствии перерабатываемой полосы стержень 24,,верхняя часть которого скользит по вилке рычага 26, под действием веса и пружины перемещается вниз, и экран 27, закрепленный»а рычаге 26, 5

4 включает датчик 28. 11ри опущенном упоре закрепленный на нем рычаг 19 поднимает рычаг 2о и сгержень 2с в верхнее положение.

Ь,омандоаипарат Ь, содержащий конечный выключатель, включаемый вращающимся экраном (на чертежах не показаны), имеет выступ в том месте цикла, которое соответствует срабатываниям датчика 28, сигнализирующего о том, что стык полос оказался в нежелательной, опасной с точки зрения дальнейшего движения по проводкам 32 зоне. При приведенных соотношениях геометрических размеров этот, выступ располагается по циклу в конце хода подачи с некоторым перекрытием,выстоя, а его величина зависит от длины нежелательной зоны, т, е. от t — 1.

Если срабатывание датчика 28 произошло при включенном конечном, выключателе командоаппа рата 8, то происходит задержка упором 18 на один цикл следующей волосы, т. е. упор отводится, вниз через цикл при условии, что следующая полоса заправлена до упора. При этом остаток полосы продолжает перерабатываться и выходит из раоочих валков 2. Последний шаг неполный. После него отрубается отход, длина которого лежит в пределах величины t — l. Следующий шаг опять полный за счет того, что к этому моменту начинается проталкивание в матрицу 29 остатка полосы, заправленной передним концом последующей.

Заправочные валки 1 смы каются одновременно с отведением упора 18 вниз и остаются соминутыми несколько циклов до прохождения полосы в матрицу 29, а затем размыкаются. Скорость заправочных валков 1 подобрана таким образом, чтобы к моменту окончания цикла подачи передней полосы с неполным шагом за правляемая полоса вошла в рабочие,валки 2, причем заправочные валки 1 имеют скорость несколько большую, чем рабочие.

Если срабатывание датчика 28 произошло при отключенном конечном выключателе командоаппарата 8, то происходит задержка на цикл подачи перерабагываемой полосы (раскрытие валков и зажим полосы пневматичвским зажимом 30) после отведения вниз упора 18 для того, чтобы успел ликвидироваться разрыв между двумя полосами за счет движения только заправляемой полосы. Отрубленные заготовки проталкиваются пуансоном

31 через матрицу 29 и падают на проводки

32, по которым перемещаются для дальнейшей обработки.

Формула изобретения

Устройство для подачи полосового и ленточного материала в,рабочую зону пресса, содержащее две пары валков, верхний валок каждой из которых связан с при водом подъема и между которыми расположен механизм стыковки, о тл и ч а ю щ е е ся тем, чго, с це535129

17

15 в

5 лью обеспечения стабильного расположения стыка полос в задан ной зоне, механизм стыковки выполнен в виде упора, снабженного приводом подъема и несущего датчик, посылающий команду при |воздействии на него переднего конца, полосы в приводы подъема верх них валков, и упора, поднимающего задний конец полосы и онабженного связанным с ним другим датчиком, посылающим сигнал при воздействии на него заднего конца перерабатываемой полосы в приводы подъема верхних валков и упора.