Катод косвенного накала

Иллюстрации

Показать всеРеферат

(ti) 535624

СПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 03.04.75 (21) 2119690/25 с присоединением заявки К (23) Приоритет

Опубликовано 15.11.76. Бюллетень М 42

Дата опубликования описания 11.11.76 (51) М. Кл. - Н 011 1/20

Тосударственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.385.032. .213.6 (088.8) (72) Авторы изобретения

В. И. Кочетков и Б. М. Жулковский (71) Заявитель (54) КАТОД КОСВЕННОГО НАКАЛА

Изобретение относится к области производства вакуумных СВЧ-,приборов, в частности к конструкции катода косвенного накала с эмиттирующими и неэмиттирующими участками для применения в СВЧ-триодах, тетродах, клистронах и других приборах с секциониро ванным электронным потоком или системой электродов лучевого типа.

Из вестна конструкция катода, в которой эмиттирующие и иеэмиттирующие участки на рабочей торцовой поверхности образованы запрессованной в тело, катода молибденовой матрицей с отверстиями (1).

Од пако для использования в приборах с улучшенным токораспределением, в которых структура эмиттирующих и неэмиттирующих участков на катоде соответствует структуре управляющего (или фокусирующего) электрода, эти катоды имеют следующие недостатки: низкая равномерность и стабильность эмиссии катода из-за неравномерного раапределе ия пористости рабочего тела в основном объеме и m ячейках матрицы при размерах отверстий менее 150 мкм и толщине матрицы, необходимой для обесгечсния достаточного механического сцепления матрицы с телом катода; низкая равномерность эмиссии катода из-за неравномерности тепловых сопротивлений переходов между матрицей, ячейками и основным прессованным телом катода; неудовлетворительная плоскостность рабочей торцовой поверхности катода из-за невозможности проведения дополнительных механи iBcKHx операций (например, шлифовки), так ка к введение припуска на толщину матрицы еще больше ухудшает равномерность запрессовки в ячейках, а при малых толщи10 нах низка прочность сцепления матрицы с телом.

Известен также оксидный катод косвенного накала с чередующимися эмиттирующими и неэмиттирующимп участками, образованными

15 размещенным в эмиттирующем теле катода набором, по крайней мере, двух сеток из листового материала, одна из которых расположена на рабочей поверхности, а другая— в осно|вании тела катода (2). Одна o наиболсс

20 целесообразно использование в приборах с секционированным или лучевым электронным потоком катодов, обеспечивающих высокую плотность тока, например прессованнопропитанных.

25 При использовании такой конструкцв в прессованно-пропитанных катодах и место неравномерность и нестаби эмиссионных характеристик катод. связаны с неравномерностью з

30 прессовки и пропитки ячеек

535624

3 на глубину, соответствующую необходимому запасу эмиссионного вещества. Катод технологически сложен в изготовлении из-за необходимости совмещения перемычек различной толщины в наборе, обеспечивающем достаточную толщину эмиссионного тела катода.

Целью изобретения является по вышение равномерности и стабильности эмиссии и упрощение технологии изготовления катода.

Эта цель достигается тем, что в предлагаемом катоде толщина и расстояние между центрами ячеек сетки в основании тела катода, по крайней мере, в два раза превышает соответсгвенно толщину и расстояние между цен гр ами ячеек сетки в IIJI0 GKoc TH рабочей поверхности.

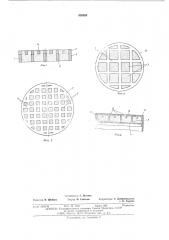

На фиг. 1 показан, предлагаемый прессованно пропитанный катод с чередующимися эмиттирующими и неэмиттирующим и участками, общий вид .в разрезе; на фиг. 2 — рабочая торцовая поверхность катода, вид в плане; на фиг. 3 — вид снизу на поверхность основания рабочего тела катода; на ф|иг. 4— модификация конструкции, катода.

Рабочее тело катода 1 из смеси порошков тугопла вких металлов (вольфрама, рения), пропитанных эмиссионным составом, например, алюминатом .бария, разделено на отдельные эмиттирующие участки и секции набором из сеток 2 и 3 (фиг. 1).

Сетки 2 и 3 могут быть изготовлены из тугопла вкого металла (вольфрама, молибдена) одним из известных способов,,например фотоэлектрохимическим фрезерованием, и соединены между собой в набор, например, диффузионной пайкой, Сетки могут быть изготовлены также:в виде одной детали с полотнами различной структуры на противоположных сторонах листового материала.

Сетки 2 и 3 имеют одинаковую ширину перемычек 4 и 5, а толщина и расстояние между геометрическими центрами ячеек сетки 2;в два раза меньше, чем толщина и расстояние между центрами ячеек сетки 3.

Сетка 2 размещена в верхней части тела катода и формирует эмиттирующие учаспки 6 (фиг. 2), соответствующие конфитурации и размерам сеточного электрода (например, управляющей сетки в триоде), расположенного вблизи катода.

Сетка 3 размещена,в нижней части тела катода и разделяет последнее перемычками 5 на ряд секций 7 (фиг. 3), заполненных смесью порошков металлов,,пропитанных эмиссионным составом.

Сочетание в наборе, по крайней мере, двух сеток 2 и 3 с различными размерами ячеек обеспечивает равномерность заполнения, пористости и прописки эмиссионным составом по всему объему тела катода любых размеров, вплоть до относительно больших диаметров (больших 10 — 20 мм), и .позволяет получать катоды с высокой равномерностью и стабильностью эмиссии по всей площади рабочей торцовой по1верхности катода. Размеры

ЗО

6,1

4 рабочих эмиттирующих участков 6 в этом случае могут быть очень малыми (например, размер ячейки может быть менее 30 мкм).

Технологически предлагаемый катод может быть изготовлен следующи м образом.

Изгота вли вают сетку с различной структурой полотен на поверхностях или две сетки 2 и 3. Если набор выполняют из двух сеток, то изготовленные сетки IIQMpbIIBBIQT с одной из сторон слоем припоя, например медью, совмещают кратные перемычки и соединяют между собой пайкой, например диффузионной.

Набо|р сеток укладывают в пресс-форму та ким образом, чтобы сетка 2 с меньшим расстоянием между центрами ячеек была расположена на основании формы.

За полняют набор сеток дозированным количеством смеси порошков тугоплавких металлов (вольф рама и рения), раосчитанным на заполнение ячеек сетки 2 на основании пресс-формы (или на 20 — 300/о превышающее объем ячеек) и производят прессование порошка в ячейках профилированным пуансоном или последовательно отдельным пуансоном, соответствующим ячейке в сетке 3.

Заполняют дозированным количеством смеси порошков ячейки сетки 3 и производят прессов ание пуансоном с плоской поверхностью.

Производят спекание таблетки и пропитку прессованного тела катода эмиссионным соста вом.

Удаляют излишки порошков эмиссионного состава и осущеспвляют шлифовку или полировку рабочей торцовой по верхности. В зависимости от размеров эмиттирующих участков и диаметра катода технология изготовления и число операций могут отличаться от описа,нных.

В предлагаемой конструкции положительный эффект достигается за счет сочетания сеток различной структуры полотен. Само тело катода формируется сеткой с относительно крупными ячейками, что обеспечивает равномерность распределения, запрессовки и пропитки тела эмиссионным составом и соответствующую равномерность и стабильность эмиссионных свойств катода. Эмиттирующие участки, соответствующие отверстиям близлежащего к катоду управляющего электрода, формируются сежой, структура кото|рой в кратное число раз (не менее двух) меньше, чем сетки в основании тела. Это соотношение позволяет при мелкой структуре полотна обеспечить равномерность и стабильность эмиссии катода, так как сетка .в торцовой части, механически закрепленная или вылолненная заодно с сеткой крупной структуры, благодаря малой толщине не затрудняет равномерную запрессовку порошком и пропитку эмиссионным составом. Соотношение размеров не должно быть меньше двух, так как в противном случае перемычки сеток либо совпадают, либо перемычки сетки в торцовой части будут раоположены неравномерно отно535624

З0

55 сительно перемычек сетки в основании и это не обеспечит равномерности запрессовки порошка и стабильности эмиссионных свойств катода. Это же требование обуславливает кратность соотношения шагов сеток.

На фиг. 4 представлена модификация конструкции катода, в которой равномерность распределения пористости и эмиссии достигаются сочетанием набора сеток с последовательно кратной геометрией сеток к основанию катода.

В этой конструкции сетка 2, образующая эмиттируюшие участки 6, соединена с промежуточной сеткои 8 и сеткой 3 в основании катода. Соотношение расстояния между ячейками сеток 2 и 8 выбрано равным 1: 3, а сеток 8 и 3 — равным 1: 2.

В цилиндре 9 размещен пакет или набор сеток 2, 3, 8 и производится запрессовка порош <а и проГ!итка эмиссионным составом.

В основании тело катода закрыто диафрагмой 10, к которой может быть прикреплен подогреватель.

Конструкция позволяет выполнить катод с относительно большими размерами по диаметру и по толщине губки катода.

Предлагаемая конструкция упрощает технологию изготовления катода, так как исключает операции совмещения сеток с различной шириной перемычки, упрощает технологию изготовления сеток с крупными размерами ячеек, снижает требования к точности совмещения сеток в наборе и упрощает операции запрессовки и пропитки.

Опробованы элементы конструктивных решений по изобретению, в частности использование различных структур сеточных трафаретов для получения ячеистого прессованнопропитанного катода. На основании экспериментов установлено, что при применении набора сеток с одинаковыми расстояниями между перемычками, равномерность запрессовки порошков тугоплавких металлов (вольфрама и рения) достигается только при толщинах, не превышающих 1/2 шага сетки.

Например, при urare ячейки 90 мкм хорошее качество запрсссовки (эквивалент пористости таблетки coomercsiayer дазлению 0,9 — 1 атм) достигается при толщине не более 40 — 45 мкм.

При шаге 90 мкм и толщине набора

80 — 90 мкм в 40% ячеек порошок нс запрессовывается. Практически величина шага

90 мкм при ширине витка 30 мкм является предельной величиной при толщинах полотна

40 мкм. Однако указанная толщина полотна не обеспечивает хорошего сцепления сетки с телом катода. При увеличении размера шага ячеек толщина набора, при котором получается равномерная качественная запрессовка порошков, суще твенно увеличивается. Так, при шаге ячеек 0,5 мм удовлетворительная равномерность запрессозки получается при толщине набора порядка 0,6 — 0,8 мм.

Исходя из полученных данных можно сделать вывод о том, что сочетание комбинации сеток с различной периодичностью позволит получить катод с равномерной запрсссовкой порошка на торце катода с ячейками малых размеров. Например, можно в основании катода использовать сетку толщиной 0,7 — 0,8 MM с шагом ячейки 0,45 — 0,5 мм, а в торцовой части сетку толщиной 30 — 40 мкм с шагом ячейки 90 100 мкм.

Оценочные расчеты показывают, что использование полотен сеток из вольфрама с соотношением размеров по расстоянию между ячейками и толщине, равным 1:2, по сравнению с набором сеток равных размерог„ позволяет повысить равномерность и стабильность эмиссии не менее чем в два раза (и соответственно увеличить вдвое долговечность приборов), а также снизить трудоемкость изготовления катода примерно íà 30%.

Кроме того, возможность реализации секционирования катода сеткой с относительно крупными ячейками позволяет уменьшить перепад температур по высоте таблетки катода на 75 — 100 С, что может дать выигрыш в уменьшении мощности накала на 15 — 20%.

Формула изобретения

Катод косвенного накала с чередующимися эмиттирующими и неэмиттирующимп участками, оор азованными р азмсщенпым в эмиттирующем теле катода набором, по крайней мере, двух сеток из листового материала, одна из которь х располо>ксна на рабочей поверхности, а другая — в основании тела катода, отличающийся тем, чго, с целью повышения равномерности и стабильности эмиссии и упрощения технологии изготовления катода, толщина и расстояние между центрами ячеек сетки в основ",íèè тела катода, по крайней мере, в два раза превышает соответственно толщину и расстояние между центрамп ячеек сетки в плоскости рабочей поверхности.

Источники информации, принятые во внимание при экспертизе:

1. Патент ФРГ № 2060373, кл. 21g 13/04, 1973.

2. Авт. св. № 275237, кл. Н 01J 9/04, 1968 (прототип).

535624

Г

«.

Фиг. 3

Фиг. 2

Редактор И. Шубина

3аказ 2369!10 Изд. № 1762 Тираж 963 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делагп пзобрстсппп п открытий

113035, Москва, Ж-3 >, Раушская пао., д. 4,, 6

Типография, пр. С",íóïoâà, 2

Составитель Г. Жукова

Техред М, Семенов

Корректоры: Т. Добровольская и О. Тюрина