Способ периодической прокатки труб и устройство для осуществления этого способа

Иллюстрации

Показать всеРеферат

и >535973

Союз Сооетсхих

Социалистических

Реслу5лии

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (61) Дополнительное к авт. свид-ву— (22) Заявлено 08.08.75 (21) 2165477/02 с присоединением заявки ¹â€” (23) Приоритет— (43) Опубликовано 25.11.76. Бюллетень ¹ 43 (45) Дата опубликования описания 13.01.77 (51) М Кл В 21 В 21 00

Гасудерстееиный юмитет

Савета Министров СССР ла делам изобретений и открытий (53) УДК 621.771.06-589.4.002.54 (088.8) (72) Авторы изобретения Е. M. Халамез, Ю. Л. Урин, В. И. Лашевич, В. A. Алешин, Г. В. Дубоносов, М, М. Класс и Я. 3. Гринберг (71) Заявитель Уральский научно-исследовательский институт трубной промышленности (54) СПОСОБ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ

И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО

СПОСОБА

Изобретение относится к трубопрокатному производству и может быть использовано при периодической холодной прокатке труб на роликовых станах.

Известен способ периодической холодной роликовой прокатки труб, в котором деформацию заготовки осуществляют возвратно поступательно перемещаемыми ручьевыми роликами, обкатывающимися по калиброванным .планкам, при этом оси роликов расположены параллельно оси заготовки, а периодическую подачу и поворот последней осуществляют принудительно в период открытия зева роликов. В процессе деформации металл затекает в выпуски, которые имеют ручей валка, что является одной из причин разностенности прокатываемых труб (1).

При периодической .прокатке труб на пилигримовом стане в зону действия роликов (валков) подают порцию металла и деформируют ее возвратно-поступательно перемеLUàåìûìè ручьевыми валками, ось одного из которых установлена с возможностью разворота в горизонтальной плоскости, т. е. ось валка развернута под углом к оси прокатки, а ocb другого валка перпендикулярна к оси заготовки. Разворот оси валка производят при настройке и остановке стана,клиновым механизмом (2).

Однако разворот валков прп смене па. правления перемещения валков, т. е. в каждом полуцикле прокатки, невозможен, кроме того, разностенность труб, особенно поперечная за счет разницы обжатий в гребне и выпусках ручья валка, при прокапке на таком стане не снижается.

Известно устройство для,периодической прокатки труб, содержащее возвратно-посту1О пательно перемещаемый сепаратор с окнами, размещенные в них опоры и установленные своими цапфами в опорах рабочие ролики, контактируемые с калиброванными планкам t (3). Однако в таком устройстве невозможно осуществить разворот роликов относительно оси заготовки и тем самым равномерно распределить толщину стенки трубы по периметруу.

Целью изобретения является снижение разностенности,прокатываемых труб.

Это достигается тем, что изменяют знак угла разворота осей роликов при возвратном их перемещении на противоположный относительно угла разворота осей роликов их прямого поступательного перемещения и сообщают тем самым заготовке вращение в одном направлении во время деформации.

Изменение знака угла разворота осей роликов в каждом полуцикле прокатки позво ляет более равномерно распределить по пе535973 риметру трубы толщину стенки, а вращение заготовки одновременно с ее деформацией обеспечивает продольную и поперечную раскатку заготовки, т. е. по пересе:<ающимся винтовым линиям, снижая разностенность прокатываемых труб.

Предлагаемое устройство для осуществления способа периодической прокатки труб отличается тем, что одна из опор каждого ролика шарнирно установлена в окне сепаратора, а другая,выполнена с наклонной к оси ролика боковой поверхностью и установлена в окне сепаратора с переменным вдоль его оси зазором.

Такая установка опор роликов позволяет обеспечить вращение заготовки во время ее деформации и более равномерно распределить обжатие диаметра и стенки по периметру.

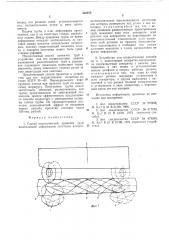

Фиг. 1 иллюстрирует предлагаемый способ; на,фиг. 2 показано предлагаемое устройство, поперечный разрез; на фиг. 3 дан разрез А — А на фиг. 2.

Сущность предложенного способа состоит в том, что при возвратном перемещении роликов знак угла, разворота осей роликов изменяют на противоположный относительно угла разворота их прямого поступательного перемещения и тем самым сообщают заготовке вращение во время деформации в одном направлении.

При прямом поступательном движении клети рабочие ролики 1, обкатываясь своими ца пфами по профилированным планкам 2, отклоняются под действием осевой состав ляющей ко нтактных сил на заданный положительный угол от оси заготовки 8. В таком положении ролики сближаются по мере их продвижения, обжимая заготовку на оправке (не по казана) по стенке и диаметру. Разворот роликов на угол приводит,к появлению неуравновешенных сил трения, действующих по касательной к прокатываемой заготовке и заставляющих ее вращаться вместе с оправкой во время всего, контакта роликов с металлом. Операция принудительной кантовки заготовки и оправ ки специальным механизмом при этом иоключается.

В результате сложения двух движений— перемещения роликов вдоль оси заготовки и вращения ее рабочего конуса вокруг оси обжатие диаметра стенки трубы происходит по винтовым линиям 4. Величина угла разворота осей роликов должна быть достаточной для поворота трубы в течение хода, чтобы перевести утолщенную часть стенки из зоны выпуска на гребень. Величина поворота трубы в течение хода зависит от соотношения диаметра трубы .и длинны хода клети, количества роликов и условий скольжения металла на контакте. При имеющихся на практике значениях этих параметров угол разворота осей роликов относительно оси прокатки должен составить 80 — 89 .

Во время смены напр:авления движения роликов в,начале обратного хода изменяется

25 зо

65 направление контактных сил, поэтому ось ролика поворачивается и занимает положение

I, соответствующее углу отклонения от оси прокатки противоположного знака по отношению к прямому ходу. Далее при обратном ходе клети рабочий конус обжимается по винтовым линиям 5.

Направление вращения трубы при прямом и обратном ходе сохраняется, так как за сменой направления движения роликов в каждом полуцикле следует изменение знака угла наклона их оси. При возвращении роликов в крайнее заднее положение цикл прокатки повторяется, причем винтовая линия в каждом полуцикле меняет знак угла подъема и смещена относительно предыдущей в начале рабочего конуса на величину подачи. При многократном повторении циклов рабочий конус оожимается по перекрещивающимся винтовым линиям, в результате происходит более равномерное распределение обжатия диаметра и стенки по периметру и уменьшается разностенность трубы.

Устройство, реализующее предложенный способ, содержит возвратно-поступательно перемещаемый сепаратор 6 с окнами «а», размещенные в них опоры 7 и 8 и установленные в опорах своими цапфами рабочие ролики 1. Своими цапфами ролики опираются на профилированные планки 2. Наружная поверхность опоры 8 имеет цилиндрическую форму, что позволяет ролику совершать качательное движение. Боковые поверхности опоры 7 наклонены под углом а=90 к оси ролика, чем достигается плотное прилегание ее к окну сепаратора при перекошенном положении ролика.

Величина зазора, с которым опора 7 установлена в окне сепаратора, должна быть достаточной для разворота рабочих роликов на угол, обеспечивающий требуемую кантовку трубы. Возможный диапазон углов разворота роликов 3 —.14 . Величина требуемого зазора при этом по центру опоры составит 0,05 — 0,25 расстояния между центрами расположения опор на цапфах ролика.

Во время прокатки при прямом ходе клети ролики 1, обкатываясь своими цапфами по профилированным планкам 2, получают вместе с движением вдоль оси заготовки радиальное перемещение, которое обеспечивает обжатие диаметра и стенки трубы. Наличие осевых контактных сил, действующих на ролики со стороны прокатываемой т рубы, вызывает разворот оси роликов с опорами 8 и лрижатие опор 7 скошенной боковой поверхностью,к задней стенке окна сепаратора.

При смене,на правления движения клети оси роликов, вследствие изменения направления контактных сил, поворачиваются вместе с опорами 8, а:вместе с опорами 7 перемещаются в окнах сепаратора. При этом знак угла перекоса осей роликов меняется на обратный. В таком;положении ролики вместе с клетью совершают обратный ход. При ходе

535973 вперед оси роликов снова устанавливаются под положительным углом а, цикл повторяется.

Подача трубы в очаг деформации производйтся,,как и на известных станах, механизмом подачи. Ввиду вращения трубы во время деформации отпадает необходимость ее кантовки между циклами специальным механизмом, поэтому существующий механизм подачи и поворота заготовки может быть существенно упрощен.

Предлагаемый способ прокатки труб и устройство для его осуществления помимо уменьшения разностенности труб и упрощения подающего механизма позволяют также увеличить длину обжимного участка ручья за счет ликвидации зева кантовки.

Предложенный способ;прокатки и устройство для его осуществления испытаны на стане ХПТР 30 — 60 Первоуральского новотрубного завода при прокатке труб по заводскому маршруту.,Полученные трубы имели значительно меньшую разностенность, чем трубы, прокатываемые по действующей технологии,:причем эффективность предлагаемого способа возрастает с уменьшением толщины стенки трубы. По предварительным расчетам экономический эффект от внедрения нового способа 1прокатки составит около

100 тыс. рублей.

Формула изобретения

1. Способ периодической прокатки труб, включающий деформацию заготовки возвратно-поступательно перемещаемыми роликами, оси которых развернуты под углом к осп заготовки, отличаю щий ся тем, что, с целью снижения разностенности прокатываемых труб, изменяют знак угла разворота осей роликов при возвратном их перемещении на противоположный относительно угла разворота осей роликов их прямого поступательного перемещения и сообщают тем самым заготовке вращение в одном направлении во время деформации.

2. Устройство для осуществления способа по п. 1,,включающее возвратно-поступательно перемещаемый сепаратор с окнами, размеще нные в них опоры и установленные своими цапфами в опорах рабочие ролики, отличающееся тем, что одна из опор каждого ролика шарнирно установлена в окне сепаратора, а другая выполнена с наклонной к оси ролика боковой поверхностью и установлена в окне сепаратора с переменным вдоль его оси зазором.

Источники информации, принятые во внимание при экспертизе:

1. Авт. свидетельство СССР М 275968, M. Кл. В 21 В 21/ОО, 1968.

2. Авт. свидетельство СССР Мо 417193, М. Кл. В 21 В 13/18, 1972 (прототип способа), 3. Авт. свидетельство СССР М 473534, М. Кл. В 21 В 21/00, 1974 (прототип устройЗ5 ства).

535973

Составитель Н Ларина

Техред А. Камышникова

Корректор И. Симкина

Редактор Т. Фадеева

Тип. Харьк. фил. пред. «Патент»

Заказ 1096/1646 Изд. № 310 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 5К-35, Раушская наб., д. 4/5