Механизм переноса заготовок по позициям холодновысадочного автомата

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (»)536002

Союз Советских

Социалистических

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

„@ф Ф е (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.11.74 (21) 2072267/27 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано 25.11.76. Бюллетень № 43 (45) Дата опубликования описания 11.02.77 (51) М.Кл. В 21 J 13/08

В 21 J 5/08

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УД К 621.735.32.06 (088.8) (72) Авторы изобретения

Н. И. Зотов, И, М. Подрабинник, Э. П. Луговой и И. Я. Попов (71) Заявители

Экспериментальный научно-исследовательский институт кузнечно-прессового машиностроения и Азовский завод кузнечно-прессовых автоматов (54) МЕХАНИЗМ ПЕРЕНОСА ЗАГОТОВОК

AO ПОЗИЦИЯМ ХОЛОДНОВЫСАДОЧНОГО АВТОМАТА

1 2

Изобретение относится к кузнечно-прессовому оборудованию,и может быть использовано в быстроходных многопозициопных высадочных автоматах для межоперационного

Tlp 2 HcII0p THpoBBHHsI заготовок.

Известен механизм переноса с клещевыми управляемыми захватами, размещенными на каретке, установленной в корпусе подвижно

HB направляющих колонках или на плоских направляющих (1).

Известен механизм переноса заготовок по позиценям холод новысадочного автомата, смонтированный на станине последнего и содержа ций насаженный на к улачковый вал приводной кулак, корпус, направляющгне и переме- . шающуюся по ним карепку с подпружиненными захватам и для заготовок (2).

Однако он также имеет большой вылет захвата из вертикальных направляющих, большое количество сочленений в цепи передачи движения от кулачкового вала подъема — опускания захватов до самих захватов. Кроме того, происходит утяжеление каретки лишними звеньями.

Все это приводит к тому, что значительные инерционные силы, износ в сочленениях приводит к значительному суммарному люфту в цени подъема — опускания захватов. В результате иногда необходимо работать на пониженном числе ходов, что,снижает производительность механизма.

Предлагаемый механизм отличается тем, что корпус выполнен в виде свободно поса5 женного на установленную в станине ось двуплечего рычага, на одном плече которого закрегплены направляющгие для перемещения каретки, а на другом — смонтирован ролик, взаимодействующий с приводным кулаком.

1О Это повышает производительность механизации за счет увеличения числа ходов.

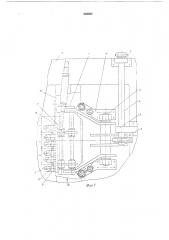

На фиг. 1 представлен механизм, план; на фиг. 2 — вид по стрелке А на фиг. 1; на фиг.

3 — вид по стрелке Б на фиг. 2.

Предлагаемый механизм переноса состоит из ксопуса 1, выполненного в виде двуплечего рычага, одно плечо которого ро.тиком 2 взапмодейспвует с кулаком 3, посаженным на кулачковом валу 4, размещенном в подшипниках

5. Другое, плечо имеет направляющие б, на которых подвижно размегцается каретка 7.

На осях каретки раоположено .необходимое количество пар захватов 8, подпружиненных винтовымп пружинами 9. Ко рпус 1 свободно посажен на неподвижную ось 10, размеще .tную в подшипниках 11. На этих же подшипниках установлены упор 12 и тяга 18, являющаяся направляющей для возвратной пружнзп ны 14, 536002

На выступе корпуса, на который опирается пружинна, размещено:и регулирующее устройство 15, взаимодействующее с упором 12. Каретка посредством тяги 1б связана с приводом механизма переноса (на чертеже не показан), который расположен на станине автомата 17 над блоком матриц 18.

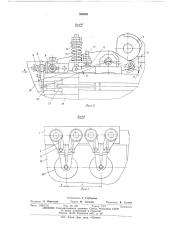

Механизм переноса работает следующим образом. При отходе главного ползуна авто»ата с пуансона ми 19 от матриц 20 назад отштампова нные (высаженные) детали выталкивателями 21,начинают выталкиваться из матриц. Одновременно с этим корпус механизма переноса 1 начнет опускаться. Когда головки высаженных деталей отойдут от матриц на величину, равную толщине захватов, каретка 7 опустится. При этом захваты со скошенными под углом губками, встретившись со стержнями деталей, разойдутся на величину, равную диаметру стержня.

При дальнейшем опускании корпуса до нижнего,край него положения захваты своими вырезами, имеющими прямоугольиую форму, совместятся со стержнями выталкиваемых в это время из матриц деталей. Движение кори. са механизма переноса при этом ограничивается и фиксируется упором 12 и впнточ регулирующего устройства 15. Дальнейшее выталкивание детали осуществляется уже с преодолением трения от усилия зажима захватов, 30 т. е. вытолкнутые нз матриц детали продолжают удерживаться на своих позициях захватами механизма переноса до тех пор, пока выталкиватели не начнут ооратный ход.

С началом обратного хода выталкивателей 35 начинается и движение каретки с деталями на следующую позицию. После останова каретки в крайнем положении начинается заталкивание деталей пуансонами главного ползуна (он в это время со|вершает рабочий ход) в матри- 40 цы. После того как детали будут затолкнуты в матрицы hara некоторую величину, корпус механизма,переноса начнет движение вверх, так что с приближением птуансанов к переднему крайнему положению (т. е. к завершению штамповки) корпус механизма переноса подпимается в крайнее верхнее положение. При этом захваты будут сдернуты с деталей. Разжатие захватов 8 в этом случае произойдет за счет того, что деталь, зафиксированная па но. вой позиции в отверстии матрицы и в ручье пуансона, будет действовать на скосы захватов, образующие прямоугольный вырез.

Как только захваты сдергиваются с деталей, заталкиваемых пуа нсонами B матрицы, каретка начинает двигаться в свое исходное положение. Движение корпуса вверх, т. е. его качательное движение в диапазон угла а, перемещение .каретки на величину, равную расстоянию между матрицами S, согласуются с движением высадочного ползуна и механизма выталкивания цикловой:диаграммой автомата.

Формула изобретения

Механизм переноса заготовок по,позициям холодновысадочного автомата, смонтированныйй на станине последнего и содержащий насаженный на кулачковый вал .приводной кулак, корпус, направляющие и перемещающуюся по ним каретку с подпружиненными захватами для заготовок, о тл ич а ю щи и с я тем, что, с целью повышения его производительности за счет увеличения числа ходов, корпус выполнен в виде свободно посаженного на установленную в станине ось двуплечего рычага, на одном плече которото закреплены направляющие для .перемещения каретки, а на другом счонтирован ролик, взаимодействующий с приводным кулаком.

Источники информации, принятые во внимание .при экспертизе:

1. Навроцкий Г. А. Кузнечно-штамповочные автоматы, М., 1965 r.

2. Авторское свидетелыство СССР № 366912, М. Кл. В 21 J 13/08 от 28.07.1970 r.

536002 тВ

Составитель Т, Горбунова

Техред М. Семенов

Редактор Л. Народная

Корректор В. Гутман

Заказ 1156/1741 Изд. № 336 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Я-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред, «Патент»