Способ получения отвержденных полиэфирных смол

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (") 536196 (61) Дополнительное к авт. свид-ву— (22) Заявлено 0З.10Л . (2() 2179422/OS

{51) M. Кл. с присоединением заявки №вЂ”

С 08 F 289/00

{23) Приоритет (43) Опублйкована 2S.11.76., Бюллетень № 43 (45) Дата опубликования описания 06.06.77

Государственный комитет

Совета а1иннстров СССР

IN делам изобретений и открытий (53) УДК 678.674(088.8 (72) Авторы изобретения

N. А. Александров, В. П. Масленников, В. И. Бузулуков и Х. А. Лангов

Научно-исследовательский институт химии при Горьковском государсгвеннам университете им, Н. И. Лобачевского (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ОТВЕРЖДЕННЬИ ПОЛИЭФИРНЫХ

СМОЛ

Изобретение относится к способам получения отвержденных полиэфирных гмол, т.е. к сополнмерам ненасьпценных продуктов поликонденсации . со стиролом и может быть применено, в частносп, для получения сополимеров полиэтилентликольмалеинатов со стиролом.

Известно, что отверждение ненасыщенных полиэфирных смол осуществляют обычно путем сополимеризации ненасьпценных полиэфиров с виниловыми, акриловыми или аллиловыми моно- 10 мерами в присутствии инициирующих систем, состоящих из перекисного инициатора и ускорителя, В качестве перекисного инициатора чаще всего используют перекиси кетонов или перекись бензоила (11, 1б

Известен способ отверждения полиэфирной смолы общего назначения ПН вЂ” 1, представляющей собои 70 о — ный раствор полиэтиленгликольмалеината в стироле, в присутствии различных органических перекисных инициаторов, например пе- 20 рекиси бензоила, перекиси цикл огсксанона, гидроперекиси кумола и других, и ускорителей отверждения, например нафтената кобальта, диметиланилина (2) .

Наиболее близким по технической сущности и дости1аемому эффекту к предлагаемому способу . 25 является иэвесптый способ получения отвержденных полиэфирных смол путем сополнмеризации ненасыщенных полиэфиров со стиролом в 1трисутствии инициирующей системы, состоящей. из гид-роперекиси кумола и нафте ната к ооальта (21. Эта ини циирующая система является наиболее универсальнов инициирующей системой, пригодной при 20-60 С и обеспечивающей высокие прочностные показатели отвержденной смолы.

Компоненты ииициирующей системы берут в количестве 3 вес.ч. и 8 вес.ч, соответственно на

100 вес.ч, смолы.

Однако получаемые по известному атособу продукты отверждения обладают недостаточной теплостойкостью (80-120 С по Вика) .

Целью изобретения является повышение теплостойкости Отвержденных продуктов, Поставленная цель достигается тем, что в качестве перекисного инициатора используют ртуть рганическую перекись общей формулы:

ЯНцООС(СНэ) 2 C6 Hs где R C2H>,.пзО С2H;> О 2C HI

В качестве ускорителей отверждения применяют нафтенат кобальта или диметиланилин, 536196

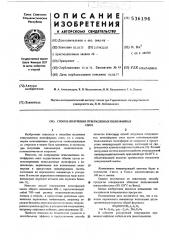

КоличестМодуль упругоВ 104 кг/см

ТеплостойВремя гелеобразования, мин

Каталитичес- Количество емпература полимергзации, С

Пример во экстрагируемых ацетоном веществ за 12 час, % кость по

Вика, С инициатора и ускорителя, вес.ч. на

100 в.ч. смокая система лы

Кумилпероксиэтилртуть + 1,5

7,8

8,1

154

20

8,2

8,0

9,2

10,8

153

157

50 наф текат кобальта

Кумилпероксиэтилртуть + 1,5

8,1

3,4

158

20

8,5

8,8

7,3

168

4,5

40 нафтенат кобальта + диметил9,2

7,8

154

50 анилин

Кумилпероксибензил— ртуть+ нафтенат кобальта +

8,1

6,3

165

20 диметиланилин

Кумилпероксииэопропилртуть

1,5 нафтенат кобальта +

7,9

5,2

20

153 диметиланилин

Дпя Гидропересравнения кись кумола +

8,4

11,4

12,1

10,1

117

114

10 нафтенат кобальта

8,0

11,0

118

4,5

Перекисный компонент вводят в количестве

1,5-2 вес.ч., нафтенат кобальта 8 вес.ч. и диметиланилин 1 вес.ч. на 100 вес.ч. смолы.

Металлорганическую перекись подают в полимеризационную смесь непосредственно, а нафтенат кобальта и диметиланилин в виде раствора в стироле. Отверждение смолы осуществляют в массе при 20-50 С.

Предлагаемый способ позволяет не только повысить теплостойкость отвержденных продуктов, а также интенсифицировать процесс отверждения.

Относительную активность инициирующей системы оценивают по времени гелеобразования

7г смолы. 3а величину 1,„принимают время до момента потери текучести смолы.

Пример 1. В стеклянную пробирку помещают 10 г смолы ПН вЂ” 1 и 0,8 r нафтената кобальта в виде 5 o — ного раствора в стироле. Смесь термостатируют при 20 С, а затем вводят в нее

0,15 г кумилпероксиэтилртути и полимеризуют до образования однородного блока.

Для испытаний на упругость полученный образец выдерживают в течение 20час при 20 С и затем подвергают термообработке при 80 С в течение 10 час, Физико — механические свойства полиэфирных смол (время гелеобразования смол, теплостойкость по Вика и модуль упругости полимеров), отвержденных предлагаемым и известным способами, приведены в таблице.

536196

Составитель E Макарова

Техред М.Ликович

Редактор О. Кузнецова

Корректор С. Шекмар

Тираж 630 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская нзб., д. 4/5

Заказ 5749/277

Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4

Пример 2. Процесс осуществляют аналогично примеру 1, но при температуре полимеризации

40 С.

Пример 3. Способ проводят аналогично примеру 1, но температура полимеризации 50 С.

Пример 4. В стеклянную пробирку помещают 10 г смолы ПН вЂ” 1, 0,8 г нафтената кобальта в виде 5 o — ного раствора в стироле и 0,1 г диметиланилина в виде 10 o — ного раствора в стироле. Смесь термостатируют при 20 С, а затем вводят в нее

0,15 г кумилпероксиэтилртути и полимеризуют до образования однородного блока.

При ме р 5. Способ осуществляют, как описано в примере 4, но температура полимеризации

30 С.

Приме р 6. Способ осуществляют, как описано в примере 4, но температура полимеризации

40 С.

Приме р 7. Способ осуществляют, KRK описано в примере 4, но температура полимеризации

50 С.

Пример 8. В стеклянную пробирку помещают 10 г смолы ПН вЂ” 1, 0,8 г нафтената кобальта в виде 5 -ного раствора в стироле и 0,1 r диметиланилина в виде 10 o — ного раствора в стироле.

Смесь термостатируют при 20 С, а затем вводят при перемешивании 0,2 г кумилпероксибензилртути и полимеризуют до образования однородного блока.

При ме р 9. В стеклянную пробирку помещают 10 г смолы ПН вЂ” 1, 0,8 г нафтената кобальта в виде 5 o — ного раствора в стироле и 0,1 г диметиланилина в виде 10 o — ного раствора в стироле.

Смесь термостатируют при 20 С, а затем вводят при п е р емешивании 0,1 5 г кумилперок сиизопропилртути и полимеризуют до образования однородного блока.

Предлагаемый способ отверждения ненасыщенных смол обеспечивает следующие преимущества: повышение теплостойкости полимерного мао териала до 168 С по Вика по сравнению с известным, имеющим теплостойкость по Вика 118 С; возрастание модуля упругости получаемых продуктов отверждения с увеличением температуры полимеризации в то время, как по известному способу он понижается; уменьшение расхода перекисного компонента в два раза по сравнению со способом, принятым за прототип; интенсификаци ю процесса полимеризации смолы ПН вЂ” 1 за счет возрастания скорости полимеризации (так при 20 С время гелеобразования по предлагаемому способу составляет 12-20 мин, а по способу, принятому за прототип, 65 мин ); возможность получения биостойких по отношению к плесневым грибам полимеров (получаемый полимер по устойчивости к воздействию плесени по ГОСТУ 13410 — 67 оценивается как

"практически стойкий" ) .

Формула изобретения

Способ получения отвержденных полиэфирных смол путем сополимеризации ненасыщенных полиэфиров со стиролом в присутствии инициирующей системы, состоящей из перекисного инициатора и ускорителя отверждения, о т л и ч а ющий с я тем, что, с целью повышения теплостойкости отвержденных продуктов, в качестве перекисного инициатора используют ртутьорганическую перекись общей формулы

В Н900 С (СНз) .„Сб Н5, гце R — Сз Н, изо — Сз Н,, СНз С, Н,.

Источники информации, принятые во внимание при экспертизе:

1. Бениг Г.В., "Ненасыщенные полиэфиры, строение и свойства", изд. Химия, М., 1968 r., стр. 66.

2. Авдеева Г.М., Ли П.З., Седов Л.Н., "Отверж40 дение смолы ПН вЂ” 1 различными инициирующими системами", Пластические массы, 1967 r., йо 8, стр. 26 — 29.