Способ производства утолщенного полированного стекла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ (! ) 537040

Союз Советских

Социалистических

Реслублик (61) Дополнительное к авт. свид-ву (22) Заявлено 25.03.75 (21) 2116165/33 с присоединением заявки № (51) М. Кл.з С ОЗВ 18/02

Совета Министров СССР ло делам изобретений и открытий

Опубликовано 30.11.76. Бюллетень № 44

Дата опубликования описания 21.12.76 (53) УДК 666.1.053.562 (088.8) (72) Авторы изобретения

В. А. Рущаков, М. Л. Гликман, 3. И, Сапунар, В. И. Задорожний, А. В. Аврус и В. И. Ревнивцев

Саратовский филиал Государственного научно-исследовательского института стекла (71) Заявитель (54) СПОСОБ ПРОИЗВОДСТВА УТОЛЩЕННОГО

ПОЛИРОВАННОГО СТЕКЛА

Госуларстеенный комитет (23) Приор ите г

Изобретение относится к способам производства листового стекла на поверхности расплавленного металла и может быть использовано на стекольных заводах, производящих полированное листовое стекло.

Известны способы формования ленты стекла толщиной более 7 мм путем ограничения растекания стекломассы в поперечном направлении бортовыми ограничительными элементами, выполненными из несмачиваемого стеклом материала. Стекломассу продвигают между этими элементами до достижения требуемой толщины, после чего ее охлаждают для фиксации полученной формы и затем удаляют из ванны (1)

Главный недостаток этого способа состоит в том, что бортовые участки потока стекломассы, касаясь ограничителей, отстают от центральной части, что приводит к большой разнотолщинности и снижает оптические показатели стекла.

Наиболее близким техническим решением к данному является способ формования ленты стекла, включающий дозированную подачу стекломассы в ванну с расплавом металла тремя потоками и последующее объединение их в одпн поток на расплаве металла (21.

Недостатком этого cr,îñîáà является возможность растекания основного потока стекломассы по расплаву мет,iëë ч трудность регулирования толщины фэ",," гмого листа.

Цель изобретения — пол, . ние утолщенного стекла, Достигается это тем, что бортовые потоки стекломассы до введения их в контакт с центральным потоком охлаждают до затвердевания.

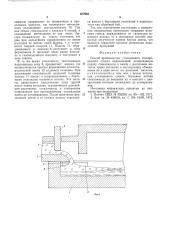

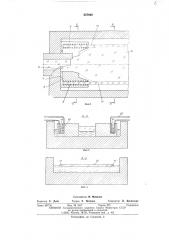

На фиг. 1 изображена ванна с расплавом металла для изготовления стекла по предложенному способу; на фиг. 2 — то же в плане; на фиг. 3 — разрез по А — А на фиг. 2; на фиг.

4 — разрез по Б — Б на фиг. 2.

Ванна 1 расплава имеет питатель 2 и шибер

3 для дозированной подачи стекломассы 4.

В головной части ванны расплава симметрично ее продольной оси расположены брусья 5, ограничивающие подлотковую зону 6 подачи стекломассы на расплав металла. В брусьях выполнены поперечный 7 и продольный 8 каналы, которые соединяют подлотковую зону 6 с зоной формования 9. Дно и боковые стенки канала 8 охлаждаются холодильниками 10, встроенными в брус.

Стекломассу 4, регулируемую шибером 3, по питателю 2 подают в ванну 1 с расплавленным металлом и заполняют ограниченную брусьями 5 подлотковую зону 6 толстым слоем, в несколько раз превышающим равновес30 ную толщину. При этом небольшую часть стек

537040 ломассы направляют по поперечным и продольным каналам, где подвергают интенсивному охлаждению холодильниками 10. Так как объем стекломассы в каналах 8 малый, а охлаждение интенсивное, то она очень быстро охлаждается до такого состояния, что уже при дальнейшем продвижении по ванне расплава не меняет своей формы, т. е. становится твердой полосой 11. Полосы 11, образовавшиеся в каналах 8, поступают в зону формования 9, проходят через ванну расплава и газовоздушную подушку, и поступают в печь отжига.

В то же время стекломассу, заполнившую подлотковую зону 6, продвигают вперед, где осуществляется процесс формования плоскопараллельной ленты 12 заданной толщины. При достижении стекломассой заданной толщины полосы 11 вводят в соприкосновение с бортовыми участками основного потока. Эти полосы, движущиеся параллельно одна другой вдоль ванны расплава, ограничивают дальнейшее растекание стекломассы в поперечном направлении при одновременном охлаждении ленты до затвердевания. После окончания формования ленты и ее отжига полосы отрезаются вместе с бортовыми участками и используются как обратный бой.

Так как ограничение растекания в поперечном направлении происходит твердыми полосами стекла, движущимися со скоростью основного потока, то в описанном способе полностью отсутствует трение бортов ленты, что является гарантией высоких оптических показателей продукции.

Формула изобретения

Способ производства утолщенного полированного стекла, включающий дозированную подачу стекломассы в ванну с расплавом металла тремя потоками и последующее объединение их в один поток на расплаве металла, отличающийся тем, что, с целью получения утолщенного стекла, бортовые потоки

2О стекломассы до введения их в контакт с центральным потоком охлаждают до затвердевания.

Источники информации, принятые во внимание при экспертизе:

25 1. Патент США № 362230, кл. 65 — 182, 1971.

2. Авт. св. № 438619, кл. С 03b 18/00, 1972.

537040

Составитель Н. Мацкова

Техред Е. Петрова

Корректор Л. Денискина

Редактор Е. Дайч

Заказ 2677)б Изд. № 1817 Тираж 575 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2