Устройство для ультразвуковой сварки термопластов

Иллюстрации

Показать всеРеферат

:;;

ОП ИСАНИЕ

ИЗО6РЕТЕН ИЯ

Союз Советских

Социалистических

Республик (и) 537833

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) Заявлено31.ОЗ.75 (21) 2118927/О5 с присоединением заявки № (23) Приоритет (43) ОпубликованоО5. 12.76.Бюллетень №45 (45) Дата опубликования описания10.03,77 (51) M. Кл.з

5 29 С 27/О8

Государственный комитет

Совета Министров СССР оо делам изобретений и открытий (53) УДК 678,059.4 (088. 8) M. И. Касаткин, В. Б, Марголин и С, E. Зубрицкий (72) Авторы изобретения

Украинский научно-исследовательский институт швейной промышленности (71) Заявитель (54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ

СВАРКИ ТЕРМОПЛАСТОВ

Изобретение относится к устройствам для управления процессом сварки термопластов, оно может быть использовано в кожга лантерейной, обувной и швейной промышленности. 5

Известно устройство для ультразвуковой точечной сварки пластмасс, включающее механическое устройство для контроля глубины внедрения сварочного инструмента и электрический выключатель для прекращения 10 подачи энергии в зону сварки 11). Недостатком этого устройства является то, что при сваривании разнотолщинного материала глубина провара остается постоянной, что сказывается на прочности сварного соединения, !5

Известно также устройство для ультразвуковой сварки, являющееся наиболее близким из известных к предлагаемому, включающее акустический узел, выполняющий роль неподвижной опоры, подвижную опору- 20 служащую сварочным инструментом и регулятор продолжительности ультразвукового импульса, выполненный в виде щупа, контактирующего с поверхностью свариваемого изделия и кинематически связанного с ры- 25 чагом, на котором расположены элементы управления генератором, срабатывающие при перемещении опоры (21. Такое устройство позволяет получить постоянное соотношение между толщиной свариваемого материала и глубиной провара независимо от толщины свариваемых материалов. Однако оно может быть использовано только в сварочных устройствах типа прессов и требует значительных затрат времени для установки оптимального соотношения между глубиной провара и толщиной свариваемого материала при переходе от одного соотношения к другому.

Кроме того, в этом устройстве щуп измеряет толщину свариваемого материала не в зоне получения сварного соединечия, в результате чего соотношение между глубиной внедрения сварочного инструмента в материал и толщиной этого материала устанавливается не в зоне сварки, что отрицательно влияет на прочность сварного соединения.

Бель изобретения - улучшение регулировки устройства и повышение качества сварного соединения. Поставленная цель до537833 стигается тем, что регулятор продолжительности сварки выполнен в виде автоматической системы управления, включающей датчик начала сварки и датчик перемещения инструмента, установленные на сварочном б инструменте, блоки-формирователи импульсов, счетчики импульсов, блок деления, блок управления и блок совпадения.

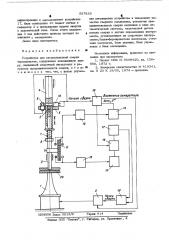

На чертеже изображена структурная схема устройства. !

О

Описываемое устройство содержит неподвижную опору, выполненную, например, в виде акустического узла с концентратором 1, генератор 2, подвижный сварочный инструмент, состоящий из наконечника 3 и втулки 4, подвижной относительно наконечника 3 и имеющей сквозные отверстия в верхней части.

Палец 5 расположен в пазу втулки 4 и соединяет ее с наконечником 3, На втулке имеется кольцо 6. Пружина 7 насажена на наконечник 3. Гайка 8 навинчена на на« конечник 3 и служит для регулировки давления пружины.

Регулятор продолжительности сварки включает датчик начала сварки, закрепленный на кольце 6, зафиксированном на втулке 4 сварочного инструмента и состоящий из осветителя 9 и фотоэлемента 10, служащий для З1 выдачи сигнала в блок управления о том, что наконечник 3 сварочного инструмента вошел в соприкосновение со свариваемым инструментом; датчик перемещения 11, например, растровый, смонтированный на у наконечнике 3, служащий для определения толщины свариваемого материала и глубины внедрения в него сварочного инструмента; блоки-формирователи импульсов 12 и

13, счетчики импульсов - нереверсивный 1О

14 и реверсивный 15, блок деления 16, запоминающее устройство 17, блок управления 18 и блок совпадения 19, расположенные на отдельной панели (на чертеже не показана) и служащие для выдачи сигналов о начале сварки и фиксации толщины свариваемого материала, а также для прекращения процесса сварки и обеспечения постоянного соотношения между глубиной внедрения сварочного инструмента и толщиной у!! свариваемого материала.

Описываемое устройство работает следующим образом.

Непосредственно перед сваркой приводят в соприкосновение наконечник 3 и не- М( подвижный концентратор 1 акустического узла. Затем устанавливают на нулевую от» метку реверсивный счетчик 15, фиксируя этим отсутствие материала между наконечником 3 и концентратором 1, Ю

4 датчик перемещения 11 регистрирует перемещение наконечника 3 и при помощи блока-формирователя 13 сигнал датчика преобразуется в последовательность импульсов, которые считает реверсивный счетчик

15, измеряя при этом расстояние между торцом наконечника 3 и концом концентратора 1.

Блок деления 16, получая информацию от реверсивного счетчика импульсов 15, будет отсчитывать определенную часть расстояния между торцами наконечника 3 и концентратора 1.

Для сварки свариваемый материал 20 помещают на концентратор. Привод (на чертеже не показан) воздействует на подвижный сварочный инструмент, опускает его на свариваемый материал и зажимает между концентратором 1 и наконечником 3. При этом наконечник 3 останавливается, а втулка 4 скользит вниз по наконечнику до тех пор, пока не упрется в его верхний торец.

В этот момент наконечник 3 перекрывает отверстия во втулке 4, и осветитель

9 и фотоэлемент 10, представляющие собой датчик начала сварки, выдают сигнал в блок управления 18, который включает в работу генератор 2, устанавливает на нулевую отметку нереверсивный счетчик 14, фиксирует толщину свариваемых материалов посредством реверсивного счетчика 15 и переводит число„ соответствующее определенной части толщины свариваемых материалов, из блока деления 16 в запоминающее устройство 17.

Постоянное соотношение между толщиной свариваемого материала и глубиной внедрения наконечника 3 при сварке устанавливается в блоке деления 16 и осуществляется при помощи переключателя (на чертеже не показан).

Генератор 2 подает энергию в акустический узел, который при помощи концент ратора 1 разогревает свариваемый материал. По мере разогрева и размягчения свариваемого материала наконечник 3, как единое целое с втулкой 4, внедряется в свариваемый материал, так как усилие пружины 7 отрегулировано гайкой 8 так, чтобы оно было намного меньше усилия привода, При движении наконечника 3 нереверсивный счетчик импульсов 14 регистрирует глубину внедрения наконечника, так как датчик перемешения 11 и блок-формирователь 12 вырабатывают импульсы, фиксируе мые нереверсивным счетчиком 14. Как только число импульсов в нереверсивном счетчике 14 совпадет с числом, которое

537833 ния регулировки устройства и повышения качества сварного соединения, регулятор продолжительности сварки выполнен в виде автоматической системы, включаюшей датчик начала сварки и датчик перемешения инструмента, установленные на сварочном инструменте, блоки-формирователи импульсов, счетчики импульсов, блок деления, блок управления и блок совпадения, 10

Устройство для ультразвуковой сварки термопластов, содержашее неподвижную опо ру, подвижный сварочный инструмент и регулятор продолжительности сварки, о т л и- )Ь ч а ю ш е е с я тем, что, с целью улучшеIlHMHIIH Заказ 5613l8 Тираж 814 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 зафиксировано в запоминаюшем устройстве

17, блок совпадения 19 подает сигнал в генератор 2 о прекрашении подачи энергии в акустический vaea. После этого наконеч ник 3 под действием привода выходит из контакта с материалом. ,Палее цикл повторяется.

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

1. Патент США № 3649420, кл. 156580, 1972 г.

2. Авторское свидетельство № 419341, кл, В 23 К 19/00, 1974 - прототип.