Растяжно-обтяжный пресс

Иллюстрации

Показать всеРеферат

;. Я» . c -.к.

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii) 538764

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 03.09.75 (21) 2169706/27 с присоединением заявки № (51) М. Кл.2 В 21D 11/20

Совета Министров СССР но лелем изобретений и открытий (53) УДК 621.981.213 (088.8) Опубликовано 15.12.76. Бюллетень № 46

Дата опубликования описания 24.12.76 (72) Авторы изобретения

В. П. Чистяков, М. И. Хасьянов и Н. Е. Корочкин

Куйбышевский ордена Трудового Красного Знамени авиационный институт им. акад. С. П. Королева (7I) Заявитель (54) РАСТЯЖНО-ОБТЯЖНОЙ ПРЕСС

Госуларственный комитет (23) Приоритет

Изобретение относится к области обработки металлов давлением, в частности к оборудованию для производства обшивок одинарной и двойной кривизны методом обтяжки с растяжением листового материала.

Известен растяжно-обтяжной пресс, содержащий корпус, обтяжной пуансон, зажимные губки для фиксации листа и датчики удлинения заготовки (1).

С целью автоматизации контроля за процессом формообразования предлагаемый пресс снабжен блоком автоматического управления, блоками сравнения и задания параметров обтяжки, датчиками продольного угла облегания обшивок, установленными на корпусе пресса и механически связанными с зажимными губками, при этом датчики удлинения расположены в теле пуасона, в зоне, соответствующей максимальной деформации заготовки, и все датчики электрически связаны через блоки сравнения и задания параметров с блоком автоматического управления.

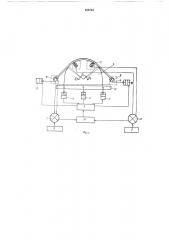

На фиг. 1 схематически изображен растяжно-обтяжной пресс; на фиг. 2 — датчик деформации растяжения.

Пресс содержит обтяжной пуансон 1 с вмонтированными датчиками удлинения 2, самоустанавливающиеся зажимные губки 3, механически связанные с потенциометрическими датчиками 4 углов облегания, задающее устройство деформации удлинения 5, задающее устройство 6 углов облегания, блоки сравнения углов 7 и удлинения 8, исполнительные механизмы 9, блоки 10 управления исполнитель5 ными механизмами, гидроцилиндры 11 подьема стола 12 с пуансоном 1, растяжные гидроцилиндры 13.

Датчик удлинения 2 (см. фиг. 2) содержит сборную раму 14, фрикционный ролик 15, ре10 дуктор 16, генератор импульсов 17, пружину

18, донышко 19.

Пресс работает следующим образом.

На основании расчетных данных с помощью блоков 7 и 8 задается программа на обтяжку

15 заготовки, т. е. заданный угол а и предельная величина удлинения. Затем заготовку (на фигурах не показана) устанавливают на пресс, зажимают в губках 3 и выводят рабочие органы пресса в исходное положение. Заготовка

23 при этом изгибается по контуру пуансона 1.

При включении в работу рабочих органов пресса заготовка начинает деформироваться.

В процессе деформации заготовки точка первоначального соприкосновения заготовки

25 с роликом 15 перемещается. Под действием силы трения ролик датчика удлинения 2 вращается без проскальзывания, и точка первоначального соприкосновения на ролике проделывает тот же путь, что и точка на заготов3р ке. Вращение ролика через ускоряющий ре538764 дуктор 16, примененный для увеличения точности замера, передается на щелевой диск (на фигурах не показан) генератора импульсов 17.

Щелевой диск при вращении пропускает или отсекает луч света, который, попадая на фотодиод (на фигурах не показан), возбуждает в нем электрические импульсы. Каждый импульс соответствует определенному углу поворота ролика, а следовательно, определенной величине перемещения точки первоначального соприкосновения. Отношение величины перемещений точек первоначального соприкосновения, или количество импульсов в размерности пути перемещения, к величине расстояния между датчиками 2 характеризует относительное удлинение наиболее деформированного участка обтягиваемой заготовки. Деформация удлинения контролируется в течение всего процесса формообразования и, сравниваясь .в блоке сравнения 8 с заданной в уст» ройстве 5, управляет процессом обтяжки.

В процессе обтяжки заданный угол а автоматически поддерживается с помощью блока сравнения углов 7, работающего на принципе измерительного моста, в пределах операционДа ного угла —. При работе гидроцилиндров

11 нижнего стола пресса угол а растет. Когда он достигнет величины а+Да, гидроцилиндры нижнего стола автоматически отключаются и включаются растяжные гидроцилиндры 13.

При правильном течении обтяжки деформация листа относительно вершины пуансона должна быть симметричной (точка листа, касающаяся вершины пуансона, является теоретически неподвижной). Иногда процесс деформации протекает несимметрично, т. е. одна сторона листа относительно вершины пуансона начинает деформироваться более интенсивно. Причинами несимметричной деформации могут быть несимметричность установки пуансона и листа, разница усилий, развиваемых рабочими органами пресса, зависящая от технического состояния сальников, золотников, трубопроводов, цилиндров и т. д., неравномерность смазки по поверхности пуансона и др.

Автоматическое устройство позволяет фиксировать несимметричное течение процесса на основании информации, поступающей с датчиков 2. Данные о течении деформации удлинения, поступающие с этих датчиков, поступают в блок сравнения удлинения 8 в течение всего процесса обтяжки, сравниваются

5 между собой и с заданными параметрами удлинения с помощью тройного измерительного моста. Как только деформация на одной из сторон листа начинает протекать более интенсивно, равновесие моста нарушается и через

10 поляризованное реле дается команда на блок управления о включении или выключении того или другого рабочего органа пресса. Команда исполняется до тех пор, пока равномерность деформации удлинения не восстановит15 ся и мост не уравновесится.

Таким образом, получение заданного угла облегания и, т. е. получение формы в продольном направлении, гарантировано.

Использование предложенного устройства

2О позволяет получать детали высокого качества с заданным углом облегания и с заданной деформацией удлинения растяжения, снизить трудоемкость изготовления деталей, ликвидировать брак по причине обрыва заготовок при

25 черезмерном растяжении и увеличить производительность труда.

Формула изобретения

Растяжно-обтяжной пресс, содержащий зр корпус, обтяжной пуансон, зажимные губки для фиксации листа, датчики удлинения заготовки, отличающийся тем, что, с целью автоматизации контроля за процессом формообразования, пресс снабжен блоком автоматиз5 ческого управления, блоками сравнения и задания параметров обтяжки, датчиками продольного угла облегания обшивок, установленными на корпусе пресса и механически связанными с зажимными губками, при этом

4р датчики удлинения расположены в теле пуансона, в зоне, соответствующей максимальной деформации заготовки, а все датчики электрически связаны через блоки сравнения и задани я параметров с блоком автоматическо45 Го управления.

Источник информации, принятый во внимание при экспертизе:

1. Н. И. Горбенко и др. «Заготовительноштамповочные работы в самолетостроении», 50 Оборонгиз, M., 1961, стр. 250 — 258, фиг. 6, 15, 6, 19а (прототип).

538764 Риг z

Составитель Е. Чистякова

Техред М. Семенов

Корректор Л. Денискина

Редактор Г. Мозжечкова

Типография, пр. Сапунова, 2

Заказ 134/5 Изд. Ко 1844 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министрог СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушсчая наб., д. 4/5