Устройство для обработки винтовых профилей

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (и) 538794

ИЗОБРЕТЕН И Я

Сова Советокюс

Соцналистичеслих

Реслублнк

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву! (22) 3 аявлено 30.09.75 (21) 2180054/27 с присоединением заявки № (51) М. Кл е В 21Н 3/06

Государственный комнтет (23) Приоритет

Опубликовано 15.12.76. Бюллетень № 46

Дата опубликования описания 27.12.76

Совета Министров СССР по делам нзобретеннй и открытнй (53) УДК 621.771.013 (088.8) (72) Авторы изобретения

Ю. Г. Шнейдер, С. А. Дубиняк, С. Г. Рожук, П. Д. Кривый и А. Г. Рудник (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВИНТОВЫХ

ПРОФИЛЕЙ

Изобретение относится к области обработки металлов давлением и может быть использо. вано для отделочной и упрочняющей обработки винтовых поверхностей, например, червяков, ходовых винтов и т. п.

Известны устройства для обкатывания (упрочнения поверхностного слоя) гладилкой, роликом, шариком или специальным обкатником цилиндрических, плоских, эвольвентных, винтовых поверхностей, а также устройства для вибрационного обкатывания цилиндрических, плоских, сферических поверхностей с одновременным упрочнением поверхностного слоя и формированием заданного регулярного микрорельефа.

Известные устройства содержат корпус или державку для закрепления деформирующего элемента — обкатника, эксцентриковый, пневматический или электромагнитный привод для создания осцилляций, привод вращения и предназначены для упрочнения поверхностного слоя, а также формирования заданного микрорельефа на цилиндрических, плоских и сферических поверхностях (1).

Недостатком известных устройств является невозможность получения упрочне нного поверхностного слоя с заданным регулярным микрорельефом на поверхностях червяков, ходовых винтов и т. п.

Наиболее близким к предлагаемому являет ся устройство для обработки винтовых профилей, содержащее резьбон арезную головку, вращение которой кинематически связано с

5 подачей (2). В головке по окружности размещены корпуса с рабочим инструментом.

Недостатком устройства является невозможность обработки на нем винтовых поверх1() ностей виброобкатыванием из-за отсутствия в конструкции механизма, обеспечивающего с определенным давлением постоянный контакт и перемещение рабочего инструмента по обрабатываемой поверхности профиля.

15 С целью повышения качества винтовых поверхностей изделия, их срока службы предлагаемое устройство снабжено подпружиненными толкателями, расположенными в корпусах, и охватывающим головку кольцом, располо20 женным эксцентрично головке, контактирующим с толкателями и имеющим возможность возвратно-поступательного перемещения перпендикулярно оси головки, причем толкатели выполнены с продольными сквозными проре25 зями, а рабочий инструмент выполнен в виде подпружиненных виброобкатников и установлен шарнирно в прорезях толкателей, Охватывающее кольцо установлено с эксцентриситетом, равным отношению высоты профиля к ко30 личеству установленных виброобкатников.

538794

65 сменных колес.

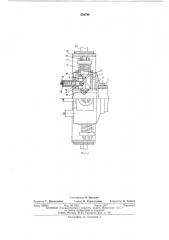

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — показана головка, продольное сечение.

Устройство содержит пустотелый шпиндель

1, установленный на подшипниках 2, 3 в корпусе 4, который смонтирован на плите 5, размещенной на суппорте станка (на фигурах не показан) .

К одному концу шпинделя крепится головка

6, в равномерно расположенных по окружности пазах которых, подвижно в своем направлении, установлены в корпусах 7 толкатели 8, имеющие на внутренних концах сквозные продольные пазы, в которых посредством оси 9 установлены виброобкатники 10. Виброобкатники в радиальном направлении могут быть установлены друг относительно друга на разном расстоянии, определяемом видом микрорельефа. Ролик 11, установленный в штоке 12, под действием тарированной пружины 13, помещенной в стакан 14, поджимает виброобкатник 10 к обрабатываемой поверхности изделия. Пружины 15, упираясь внутренним концом в неподвижные шайбы 16, с помощью шайб 17 и подвижных роликов 18, установленных на наружных концах толкателей 8, поджимают последние к эксцентрично расположенному относительно оси обрабатываемого изделия охватывающему кольцу 19, установленному на пальцах 20, 21 в направляющих

22, 23 и посредством оси 24 связанному с эксцентриковым приводом 25 электродвигателя

26, закрепленного на плите 5. От проворота охватывающего кольца 19 в вертикальной плоскости на пальце 21 имеется шпонка 27.

К другому концу шпинделя 1 крепится шестерня 28, которая посредством паразитной шестерни 29, свободно установленной на оси

30, закрепленной в корпусе 31, смонтированном на плите 5, связана с шестерней 32, посаженной на вал 33 со шпонкой 34. Вал 33 сопряжен подвижно в осевом направлении с вал-втулкой 35 и установлен в корпусе 36, смонтированном на плите 5. На вал-втулке 35, размещенной в корпусе 37, установлена шестерня 38, связанная посредством паразитной шестерни 39 с шестерней 40, неподвижно соединенной с вращающимся центром 41, и с помощью поводковых патронов 42, 43, закрепленных на концах обрабатываемого изделия

44, соединена со шпинделем станка 45. Число зубьев шестерен 28, 32, 38, 40 подбирается таким образом, чтобы выполнялось условие (изд — т) = изд (1), где n» — скорость вращения изделия;

n„=n„„» i — скорость вращения головки;

t — шаг винтовой линии изделия, мм;

S=t(1 — i) — продольная подача на 1 оборот изделия, мм/об.;

i= —. — — передаточное отношение гитары

«1 «3

Z2 Z4

Устройство работает следующим образом.

При вращении шпинделя станка 45 посредством поводкового патрона 43 вращается обрабатываемое изделие, например червяк 44, с той же скоростью, что и шпиндель станка. Одновременно шпиндель 1 с головкой 6 и размещенными в ней виброобкатниками 10, поджатыми с определенным усилием к обрабатываемой поверхности, посредством шестерен 28, 29, 32, вала 33 со шпонкой 34 и шестерен 38, 39, 40, поводкового патрона 42 с учетом подобранного согласно зависимости (1) передаточного отношения гитары сменных колес, получает вращение в том же направлении, что и изделие, но с большей (или меньшей) скоростью, согласованной, как со скоростью вращения изделия, так и со скоростью перемещения суппорта станка.

Таким образом, за один оборот шпинделя станка суппорт и устройство, установленное на нем, перемещаются в продольном направлении на определенное расстояние, равное величине, определяемой из превышения угла проворота головки и угла подъема винтовой линии изделия, обеспечивая тем самым постоянный контакт виброобкатников 10 с обрабатываемой поверхностью, т. е. S=t(1 — i).

В процессе одного проворота головки 6 в результате эксцентричной установки охватывающего кольца 19 толкатели 8 с виброобкатниками 10 совершают определенную радиальную подачу по винтовому профилю, т. е. от

Юнзр до д4,„и занимают исходное положение.

Кроме этого, охватывающее кольцо 19 получает на протяжении проворота осциллирующее движение в направлении, перпендикулярном к оси обрабатываемого изделия, от эксцентрикового привода электродвигателя 26, вследствие чего первоначально установленная величина эксцентриситета все время изменяется, что приводит к непрерывному изменению положения роликов 18 относительно оси обрабатываемого изделия и тем самым к колебанию виброобк тников 10, образующих заданный рисунок на винтовой поверхности.

Применение предлагаемого устройства для обработки винтовых поверхностей обеспечивает на последних формирование заданного регулярного микрорельефа, оптимальную шероховатость поверхности, значительное упрочнение поверхностного слоя, что повышает

КПД червячных передач, их надежность и срок службы.

Формула изобретения

1. Устройство для обработки винтовых профилей, содержащее головку с размещенными в ней равномерно расположенными по окружности корпусами с рабочим инструментом, установленную на приводном шпинделе, отл ич а ю щ ее с я тем, что, с целью повышения качества винтовых поверхностей изделия, их срока службы, оно снабжено подпружиненны538794 ми толкателями, расположенными в корпусах, и охватывающим головку кольцом, расположенным эксцентрично головке, контактирующим с толкателями и имеющим возможность возвратно-поступательного перемещения перпендикулярно оси головки, причем толкатели выполнены с продольными сквозными прорезями, а рабочий инструмент выполнен в виде подпружиненных виброобкатников и установлен шарнирно в прорезях толкателей.

2. Устройство по п. 1, отличающееся тем, что охватывающее кольцо установлено с эксцентриситетом, равным отношению высоты профиля к количеству установленных виброобкатников.

Источники информации, принятые во внимание при экспертизе:

1. Ю. Г. Шнейдер «Холодная бесштамповая обработка металлов давлением», Л., Машиностроение, 1967.

1О 2. Н. Б. Розенфольд, П. А, Набатов «Отделка и нарезка труб», М., Металлургиздат, 1960, стр. 111, рис. 44, стр. 117, рис. 46 (прототип).

538794

Ф а 2

Составитель В. Быкасов

Техред И. Карандашова Корректор О. Тюрина

Редактор Г. Мозжечкова

Типография, пр. Сапунова, 2

Заказ 2888/2 Изд. № 1881 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5