Способ пайки разнородных материалов

Иллюстрации

Показать всеРеферат

ОПИСАН E

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

00 538834

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 27.08.74 (21) 2054985/27 с присоединением заявки № (23) Приоритет

Опубликовано 15.12.76. Бюллетень № 46

Дата опубликования описания 17.01.77 (51) М. Кл.2 В 23К 1/20

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 621.791.3 (088.8) (72) Авторы изобретения

В. А. Лобенцов, В. Г. Мухин и Э. В. Недельчик (71) Заявитель (54) СПОСОБ ПАЙКИ РАЗНОРОДНЫХ МАТЕРИАЛОВ

Изобретение относится к области пайки.

Известен способ (1) пайки мощных транзисторов к электроду или основанию корпуса, который заключается в том, что для уменьшения напряжений в паяемых деталях между ними вводят специальные компенсирующие накладки из материалов, имеющих коэффициент теплового расширения, близкий к коэффициенту теплового расширения одной из паяемых деталей. Однако при нагреве компенсирующие накладки имеют очень сильную тенденцию к изгибу, короблению и расслаиванию, что в значительной степени снижает качество паяного соединения. Процесс изготовления самих накладок трудоемок.

Известен способ пайки (2) путем создания контактных площадок, смачиваемых припоем, облуживания их припоем, сборки и нагрева до температуры пайки. Однако этот способ не обеспечивает уменьшения внутренних напряжений в паяном соединении при пайке разнородных материалов.

Для уменьшения внутренних напряжений в паяном соединении контактные площадки на соединяемые поверхности наносят в виде полос, пересекающихся при совмещении деталей под пайку.

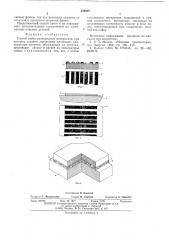

На фиг. 1, 2 и 3 изображены основные этапы получения соединения, например, ситаллового основания микросхемы и алюминиевого корпуса.

На ситалловое основание 1 наносится тонкий слой металла 2, хорошо смачиваемого припоем 3, например, золото или медь.

Металл наносят в виде отдельных линий с зазором, соответствующим получению требуемой плотности расположения припойных участков. Покрытие металла припоем может быть выполнено предварительно (до пайки деталей) одним из известных способов, на10 пример погружением в расплав припоя, или непосредственно в момент пайки деталей (между распаиваемыми деталями укладывают припойную пластинку). Аналогично выполняют подготовку и на алюминиевом корпусе 4, 15 но смачиваемые припоем металлизированные линии 5 выполняют так, чтобы при совмещении паяемых деталей они пересекались с линиями металла 2 основания. Поверхности, подлежащие пайке офлюсовывают, совмеща20 ют и прижимают друг к другу в специальном приспособлении, обеспечивающем получение требуемого усилия сжатия деталей. Спаиваемые детали прогревают до температуры пайки и охлаждают. При этом получают паяное

25 соединение, в котором полностью отсутствуют воздушные пузыри и непропаянные участки. Увеличение ширины металлических линий

2 и 5 в месте их пересечения позволяет увеличивать высоту припойных участков (зазор

30 между деталями) и делает доступными места спаев, что позволяет применять более агрес

538834

Фиг.""

Рыг 2

vz 3.

Составитель В. Плахтий

Техред М. Семенов Корректор 3. Тарасова

Редактор Г. Мозжечкова

Заказ 2819/4 Изд, Мв 1871 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

3 сивные флюсы, так как возможна отмывка от остатков и продуктов сгорания флюса.

Предложенный способ прост и не накладывает дополнительных ограничений на конструкцию паяемых деталей.

Формула изобретения

Способ пайки разнородных материалов, при котором создают контактные площадки, смачиваемые припоем, облуживают их припоем, производят сборку и нагрев до температуры пайки, отличающийся тем, что, с целью

4 уменьшения внутренних напряжений в паяном соединении, контактные площадки на соединяемые поверхности наносят в виде полос, пересекающихся при совмещении деталей под пайку.

Источники информации, принятые во внимание при экспертизе:

1. E. 3. Мазель «Мощные транзисторы», изд. Энергия, 1969, стр. 100 †1.

2. Патент США № 3754318, кл. 29 — 4бО, 28.08.73.