Устройство для радиального базирования детали и ее подачи в зону обработки

Иллюстрации

Показать всеРеферат

ни 540724

ОПИСАН И Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Со103 Советское

Социалистических

Ресоуолнк (61) Дополнительное к авт. свид-ву (22) Заявлено 16.09.74 (21) 2059859/08 с присоединением заявки М (23) Приоритет

Опубликовано 30.12.76. Бюллетень Хе 48

Дата опубликования описания 04.01.77 (51) М. Кл.с В 24В 5 04

В 24В 19/06

Государственный комитет .света Мнннстров СССР

ra делам нзабретеннй н открытий (53) УДК 621.924.1 (088.8) (72) Авторы изобретения

В. П. Иванов, В. И, Шаульский, Г. А, Якуничев и Л. Д. Астахов (71) Заявитель

Специальное конструкторское бюро но проектированию шлифовального оборудования (54) УСТРОЙСТВО ДЛЯ РАДИАЛЬНОГО БАЗИРОВАНИЯ ДЕТАЛИ

И ЕЕ ПОДАЧИ В ЗОНУ ОБРАБОТКИ

Изобретение предназначено для использования во врезных круглошлифовальных станках с целью радиального базирования деталей типа колец подшипников и подачи их в зону обработки.

Известно устройство, предназначенное для этой цели, содержащее поворотный элемент с радиальными опорами и зубчатым венцом, взаимодействующим с рейкой привода, а также регулируемые упоры фиксации положений поворотного элемента в позициях обработки и загрузки и конечный выключатель блокировки.

Однако это устройство имеет сложную конструкцию и длительное время перегрузки.

Целью изобретения является сокращение времени перегрузки при сохранении точности базирования, а также упрощение конструкции.

Это достигается тем, что на поворотном элементе выполнены две группы радиальных опор, взаимно смещенные на 180, при этом привод поворота выполнен в виде установленных по обе стороны от продольно" ос« венца плунжеров-реек, взаимодействующих с упорами фиксации положений поворотного элемента, а в корпусе выполнена кольцевая опорная поверхность и установлены силовые элементы прижатия опорного элемента к указанной поверхности и его частичного отжатия, причем конечный выключатель связан с приволом поворота посредством поворотного рычага с ограничителем, несущего взаимодействующие с плунжерами-рейками дополнительные регулируемые упоры конечных положений.

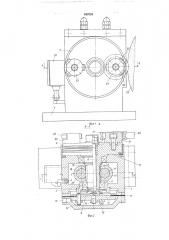

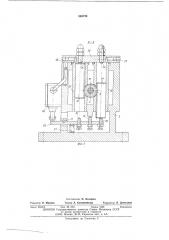

На фиг. 1 представлено предлагаемое устройство; на фиг. 2 — вид по А — А на фиг. 1; на фиг. 3 — вид по Б — Б на фиг. 2.

В корпусе 1, закрепленном, например, на столе станка (см. фиг. 3) смонтирован пово10 ротный элемент в виде фланца 2 с цапфой 3, вращающейся в подшипниках 4 н 5 корпуса.

В расточке цапфы установлены болт 6 и спиральная пружина 7. Кроме того, болт 6 нагружен сильной тарельчатой пружиной 8, при15 жимающей фланец 2 к кольцевой опорной поверхности 9 корпуса 1.

К корпусу 1 примыкает диафрагменная камера 10 с диафрагмой 11, жесткий центр 12 которой снабжен упором 13, взаимодействую20 щим с болтом 6, и регулируемыми упорамиограничителями 14, взаимодействующими с корпусом. Камера 10 снабжена каналом 15 для подачи рабочей среды под давлением, например масла.

25 На цапфе 3 нарезан зубчатый венец 16, с которым взаимодействуют плунжеры-рейки

17 и 18, закрепленные в корпусе цилиндров 19, 20. На фланце 2 закреплены оправки 21, 22 с радиальными опорами 23 для базирования де30 та.ли 24 прн ее обработке инструментом 25.

540724

Корпус 1 и цилиндры 19, 20 закрыты (см. фиг. 3) общей крышкой 26 с каналами 27, 28 и регулируемыми упорами 29, 30.

В корпусе на оси 31 смонтирован поворотный рычаг 32 с регулируемыми упорами 33, 34 и 35, взаимодействующий с конечным выключателем 36 блокировки, а также пружина 37.

Устройство работает следующим образом.

В изображенном на чертеже положении ведется обработка детали 24 на оправке 21 инструментом, например шлифовальным кругом

25. Угловое положение фланца 2 зафиксировано давлением рабочей среды, подаваемой в цилиндр 19 через канал 27; канал 28 соединен со сливом, плунжеры-рейки 17 и 18 находится соответственно в крайних нижнем и верхнем положениях; упор 30 задает положение плунжеров-реек 18, 17, зубчатого венца 16 и фланца 2 с оправкой 21 и опорами 23. Положение фланца 2 в осевом направлении зафиксировано тарельчатой пружиной 8, прижимающей фланец с большим усилием к опорной поверхности 9 корпуса (канал 15 диафрагменной камеры 10 подсоединен на слив).

Плунжер-рейка 17 через регулируемый упор

34 и рычаг 32 воздействует на конечный выключатель 36, который выдает сигнал «Оправка на месте».

Вторая оправка 22 находится в позиции загрузки, где с нее снимают обработанную в предыдущем цикле деталь и устанавливают очередную заготовку.

После окончания цикла обработки в диафрагменную камеру 10 через канал 15 подают давление; диафрагма 11 отжимает своим жестким центром 12 через упор 13 болт 6, деформируя тарельчатую пружину 8. Фланец 2 остается прижатым к опорной поверхности 9 корпуса действием относительно слабой пружины 7.

Далее канал 27 присоединяют на слив, а в канал 28 подают давление; плунжер-рейка 18 поворачивает венец 16, а вместе с ним цапфу

3 н фланец 2 на 180 до прижатия плунжерарейки 17 к упору 29. Во время поворота рычаг

32 садится упором 35 на корпус, его наружный конец отходит от ролика конечного выключателя 36, и последний выдает запрещающий сигнал. В конце поворота плунжер-рейка

18 через упор 33 снова поворачивает рычаг 32, сжимая пружину 37, и конечный выключатель 36 выдает сигнал «Оправка на месте».

1р По этой команде канал 15 присоединяется на слив, и тарельчатая пружина 8 прижимает фланец 2 к опорной поверхности 9, обеспечивая жесткую фиксацию оправки 22 прп обработке на ней очередной детали.

Формула изобретения

Устройство для радиального базирования детали и ее подачи в зону обработки, в кор20 пусе которого смонтирован поворотный элемент с радиальными опорами и зубчатым венцом, взаимодействующим с приводом поворота, а также регулируемые упоры фиксации положений поворотного элемента в позициях

25 обработки и загрузки, конечный выключатель блокировки, отличающееся тем, что, с целью упрощения конструкции и сокращения времени перезагрузки при сохранении точности базирования, на поворотном элементе вы30 полне IbI две группы радиальных опор, взаимно смещенные на 180, при этом привод поворота выполнен в виде установленных по обе стороны от продольной оси венца плунжеровреек, взаимодействующих с упорами фиксации

35 положений поворотного элемента, а в корпусе выполнена кольцевая опорная поверхность и установлены силовые элементы прижатия опорного элемента к указанной поверхности и его частичного отжатия, причем конечный вы40 ключатель связан с приводом поворота посредством поворотного рычага с ограничителем, несущего взаимодействующие с плунжерами-рейками дополнительные регулируемые упоры конечных положений.

540724

Составитель Н. Лазарева

Техред А. Камышннкава Корректор Л. Денискнна

Редактор О. Юркова

Типография, пр. Сапунова, 2

Заказ 2933/5 Изд. № 1911 Тираж 1068 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушскаи наб., д. 4/5