Способ очистки экстрагентов

Иллюстрации

Показать всеРеферат

пи 540854

ОПИСАНИЕ

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски

Саанаднстическид

Республик.! Гг175

1-:...

1 (61) Дополнительное к авт. свид-ву (22) Заявлено 25.02.74 (21) 2001682/04 с присоединением заявки № (23) Приоритет

Опубликовано 30.12.76. Бюллетень № 48

Дата опубликования описания 11.01.77 (51) М. Кл 2 С 07С 7/06

Государственный квинтет

Совета Министров СССР по делам изобретений. н открытий (53) УДК 66.048.65 (088.8) (72) Авторы изобретения

Ю. В. Орлов, В. А. Горшков, Б. А. Плечев, С. Ю. Павлов, Л. К. Ератов, А. Н. Бушин и Б. А. Сараев (71) Заявитель (54) СПОСОБ ОЧИСТКИ ЭКСТРАГЕНТОВ

Изобретение относится к области разделения смесей углеводородов С4, содержащих не насыщенные углеводороды, экстрактивной ректификацией с высококипящими полярными экстрагентами, в частности, к области очистки экстрагента от накапливающихся примесей.

Известен способ очистки фурфурола от полимеров путем отгонки части фурфурола с полимером и последующей отмывки отгона от фурфурола. Способ требует нескольких технологических операций для очистки и является невыгодным для экстрагентов, образующих азеотропы с димером бутадиена, имеющих высокую концентрацию экстрагента в азеотропе.

Известен также способ очистки экстрагента, например, от примесей низших диеновых олигомеров и воды путем ректификации в присутствии воды. Однако способ не предусматривает комплексной очистки экстрагента от присутствующих примесей.

Целью изобретения является удаление примесей карбонильных соединений.

Указанная цель достигается описанным способом очистки экстрагента, заключающимся в том, что экстрагент подвергают ректификации в присутствии воды, с выводом в качестве дистиллята парообразной смеси воды с углеводородами и карбонильными соединениями, концентрация воды в которой составляет 30—

95 вес.% с последующей конденсацией и расслаиванием смеси, выводом углеводородного слоя из системы и частичным возвратом водного слоя на ректификацию.

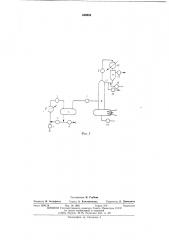

5 Предлагаемый способ иллюстрируется фиг.

1 и 2.

Согласно схеме на фиг. 1, часть экстрагента циркулирующего в системе экстрактивной ректификации по линии 1, подают в колонну

10 2. Сверху колонны 2 по линии 3 отбирают парообразную смесь воды с углеводородами и карбонильными соединениями и конденсируют в конденсаторе 4. Конденсат расслаивают в отстойнике 5. Углеводородный слой и карбо15 нильные соединения выводят по линии 6. Водный слой по линии 7 частично возврашают в колонну 2.

Из куба колонны азеотропной ректификации экстрагент по линии 8 направляют в колонну

20 9. Сверху колонны 9 по линии 10 отбирают поток, содержащий, главным образом, экстрагент, и конденсируют в конденсаторе 11. Конденсат частично возвращают в колонну 9 по линии 12 в качестве флегмы, а частично на25 правляют в систему 13 экстрактивной ректпфикации. Из куба колонны 9 по линии 14 отбирают поток, содержащий, главным образом, тяжелокипящие примеси. Воду в колонну азеотропной ректификации подают Ilo линии

30 15 и выводят по линии 16.

- 540854

Согласно схеме на фиг. 2, часть экстрагента, циркулирующего в системе экстрактивной ректификации, по линии 1 направляют в подогреватель 2 и далее по линии 3 в сепаратор 4. ,Жидкий поток из сепаратора 4 частично направляют в подогреватель 2 по линии 5, а частично по линии 6 выводят на более глубокую очистку.

Парообраз ный поток по линии 7 направляют в колонну 8 азеотропной ректификации.

Сверху колонны 8 по линии 9 отбирают парообразную смесь воды с углеводородами и карбонильными соединениями и конденсируют в конденсаторе 10, Конденсат расслаивают в отстойнике 11. Углеводородный слой и карбонильные соединения по линии 12 выводят из системы, а водный слой частично возвращают в колонну 8 по линии 13 и частично выводят из системы разделения. Обогрев колонны 8 осуществляют за счет тепла водяного пара.

Поток, содержащий тяжелокипящие примеси, отбирают из куба колонны 8 по линии 14. Воду в колонну азеотропной ректифпкации подают по линии 15 и выводят нз колонны по линии 16.

Пример 1. При получении бутадиена двухстадийным дегидрированием и-бутана на установке разделения бутан-бутиленовых фракций, а также выделения и очистки бутадиена экстрактивной ректификацией с диметилформамидом очистку экстрагента проводят по схеме на фиг. 1.

Экстрагент в количестве 12000 кг/час с температурой 40 С, содержащий 12 кг воды, 72 кг/час димера бутадиена, 11858 кг/час диметилформамида, 36 кг/час .полимеров, 12 кг/час ацетона, 6 кг/час метилэтилкетона, 4 кг/час метилвинилкетона подвергают ректификации в присутствии воды в колонне, имеющей 30 тарелок. Сверху колонны по линии 3 при температуре 95 С и давлении 1,1 ата отбирают паровой поток в количестве 2629 кг/

/час, содержащий 67,5 кг димера бутадиена, 16,6 кг/час диметилформамида, 83,5 кг/час ацетона, 7,4 кт/час метилэтилкетона, 5,0 метилвинилкетона, 2449,0 кг/час воды. Концентрация воды в потоке 93,1 вес. /о. Указан ный поток конденсируют в ко|нденсаторе 4. Конденсат расслаивают при температуре 95 С в отстойнике 5. Углеводородный слой в количестве 81,5 кг/час, содержащий 67,0 кг/час димера бутадиена, 0,1 кг/час диметилформамида, 6,0 кг/час ацетона, 4,9 кг/час метилэтилкетона, 3,4 кг/ч метилвинилкетона и 0,1 кг/час воды выводят из системы разделения по линии 6.

Водный слой в количестве 2400,0 кг/час, содержащий 0,5 кг/час димера бутадиена, 15,5 кг/час диметилформамида, 72,0 кг/час ацетона, 2,4 кг/час метилэтилкетона, 1,5 кг/час метилвинилкетона и 2311,3 кг/час воды по линии 7 направляют на колонну 2 в качестве флегмы.

Часть водного слоя в количестве 150,0 кг/

/час, содержащего 0,03 кг/час димера бута5

65 диена, 0,96 кг/час диметилформамида, 4,5 кг/

/час ацетона, 0,15 кг/час метилэтилкетона, 0,09 кг/час метилвинилкетона и 144,3 кг/час воды по линии 16 выводят из системы разделения. По линии 15 в колонну 2 подают

144,3 кг/час воды. Из куба колонны 2 экстрагент в количестве 11812,7 кг/час, содержащий 5,0 кг/час димера бутадиена, 11857,0 кг/

/час диметилформамида, 1,5 кг/час ацетона, 1,0 кг/час метилэтилкетона, 0,5 кг/час метилвинилкетона, 36,0 кг/час полимеров и 11,9 кг/

/час воды по линии 8 при температуре 165 С выводят в колонну 9, имеющую 10 тарелок, где подвергают ректификации. Паровой поток с верха колонны при температуре 130 и давлении 0,5 ата в количестве 23694,6 кг/час, содержащий 3,9 кг/час димера бутадиена, 23653,9 кг/час диметилформамида, 1,0 кг/час полимера, 3,0 кг/час ацетона, 2,0 кг/час метилэтилкетона, 1,0 кг/час мети IBHIIHëêåòîíà и

23,8 кг/час воды по линии 10 направляют в конденсатор 11.

Конденсат в количестве 11847,3 кг/час, содержащий 4,97 кг/час димера бутадиена, 11826,9 кг/час диметилформамида, 0,5 кг/час полимера, 1,5 кг/час ацетона, 1,0 кг/час метилэтилкетона, 0,5 кг/час метилвинилкетона и

11,9 кг/час воды по линии 12 подают в колонну в виде флегмы. Другую часть конденсата в количестве 11847,3 кг/час, содержащий

4,97 кг/час димера бутадиена, 11826,9 кг/час диметилформамида, 0,5 кг/час полимера, 1,5 кг/час ацетона, 1,0 кг/час метилэтилкетона, 0,5 кг/час метилвинилкетона и 11,9 кг/час воды отводят на установку экстрактивной ректификации.

Кубовый продукт колонны 9 при температуре 170 С в количестве 65,5 кг/час, содержащий

30 кг/час диметилформамида и 35,5 кг/час полимеров выводят из системы разделения по линии 14.

Пример 2. При получении бутадиена двухстадийным дегидрированием и-бутана на установках выделения и очистки бутадиена экстрактивной ректификацией с водным метоксипропионитрилом регенерацию экстрагента проводят по схеме на фиг. 2. Экстрагент в количестве 2000 кг/час, содержащий 100 кг/час воды, 14 кг/час димера бутадиена, 1880,4 кг/

/час метоксипропионитрила, 4 кг/час полимера, 1 кг/час ацетона, 0,4 кг/час метилэтилкетона, 0,2 кг/час метилвинилкетона при температуре 100 С и давлении 0,1 ата подвергают переиспарению. Кубовый продукт в количестве 40 кг/час, содержащий 4,0 кг/час полимеров, 36 кг/час метоксипропионитрила выводят по линии 6. Парообразный поток по линии 7 в количестве 1960 кг/час, содержащий

100 кг/час воды, 14,0 кг/час димера бутадиена, 1843,6 кг/час метоксипропионитрила, 1,0 кг/час ацетона, 0,4 кг/час метилэтилкетона и 0,2 кг/

/час метилвинилкетона, направляют в колонну 8, имеющую 30 тарелок. Сверху колонны по линии 9 при температуре 95 С и давлении

1,1 ата отбирают парообраз ный поток в коли540854

Фиг. 1

5 честве 215,4 кг/час, содержащий 13,8 кг/час димера бутадиена, 1,0 кг/час метоксипропионитрила, 6,0 кг/час ацетона, 0,8 кг/час метилэтилкетона, 0,4 кг/час метилвинилкетона и

133,4 кг/час воды, концентрация 62,2 вес.%.

Указанный поток конденсируют в конденсаторе 10. Конденсат расслаивают в отстойнике 11.

Углеводородный слой в количестве 15,4 кг/час, содержащий 13,8 кг/час димера бутадиена, 1,0 кг/час ацетона, 0,4 кг/час метилэтилкетона, 0,2 кг/час метилвинилкетона, выводят из системы разделения по линии 12. Водный слой в количестве 200 кг/час, содержащий 1,0 кг/

/час метоксипропионитрила, 5,0 кг/час ацетона, 0,4 кг/час метилэтилкетона, 0,2 кг/час метилви нилкетона и 193,4 кг/час воды по линии

13 направляют в колонну в качестве флегмы.

Водный слой в количестве 10,2 кг/час, содержащий 0,2 кг/час ацетона и 10,0 кг/час воды по линии 16 выводят из системы разделения.

Из куба колонны 8 экстрагент в количестве

1844,2 кг/час, содержащий 0,2 кг/час димера бутадиена 100 кг/час воды и 1744,0 кг/час метоксипропионитрила, по линии 14 выводят из системы разделения при температуре

5 120 С.

Формула изобретения

Способ очистки экстрагентов, используемых в процессах разделения смесей углеводородов

10 С4, от примесей путем ректификации в присутствии воды, отличающийся тем, что, с целью удаления примесей карбонильных соединений, ректификацию осуществляют с выводом в качестве дистиллята парообразной

15 смеси воды с углеводородами и карбонильнымп соединениями, концентрация воды в которой составляет 30 — 95 вес. %, с последующей конденсацией и расслаиванием смеси, выводом углеводородного слоя из системы и ча20 стичным возвратом водного слоя на ректификацию.

640864

Фиг. 2

Составитель Н. Глебова

Техред А. Камышникова Корректор Л. Денискина

Редактор И. Астафьева

Типография, пр. Сапунова, 2

Заказ 2896/18 Изд. № 1884 Тираж 575 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5