Способ подготовки агломерационной шихты

Иллюстрации

Показать всеРеферат

Oll ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11) 541 87 9 (61) Дополнительное к авт. свид-ву (22) Заявлено 03.07.75 (21) 2149891/02 с присоединением заявки № (23) Приоритет (43) Опубликовано 05,01,77,Бюллетень № 1 (45) Дата опубликования описания 18.03.77 (51) Я. Кл

С 22 B 1/00

Государственный «омитет

Совета Министров СССР по делам изобретений и от«рытий (53) УДК 669-1:622 .781 (088.8) E. Ф. Вегман, В. E. Тихомиров, В. И. Солодков, О. С. Саенко, В. М. Шоленинов, В. В. Ткачев, С. В. Базилевич, Ю. С. Павлюков, П. П. Мишин, М. А. цейтлин и Ю. И. Кулик (72) Авторы изобретенття

Московский ордена Трудового Красного Знамени институт стали и сплавов (71) Заявитель (54) СПОСОБ ПОДГОТОВКИ АГЛОМЕРАПИОННОЙ ШИХТЫ

Изобретение относятся к технологии агломерации тонких концентратов и руд и может быть использовано на аглофабриках черной и цветной металлургии.

Известен способ прокатки железорудного концентрата, состояший в том., что мелкозернистый концентрат, нагретый до о

100 С, брикетируется между валками.

Получейные куски подогревают до 200 о

300 С, чтобы добиться наибольшего твердения (11.

К недостаткам способа следует отнести получение в ряде случаев в результате прокатки черезмерно крупн тх и прочных кусков, и плохо разрушаюшихся в смесительном барабане. Зто приводит к значительной неоднородности аглошихты.

Наиболее близкил. к описываемому способу по технической сушности и достигаемому результату является способ, заключаюшийся в том, что компоненты шихты, вклк>чая возврат подвергают двукратному обжатию в валках до смесителя и после него (2 j.

Однако возврат после прокатки, будучи размолотым, не может выполнять функции разрыхлителя шихты и центра ее окомкования. Совместная прокатка топлива, необ5 ходи .oro дл. процесса агломерации, с концентратом и другими компонентами шихты приводит к закатыванию всего топлива внутрь рудных комков, что затрудняет доступ оздуха к частицам топлива, обу-с)0 лавливая его недогар и снижение вертикальной скорости спекания. Комки аглошихты, возникшие после ее смешивания, при прокатке полностью разрушаются. Образуюшиесч плотные крупные куски и полосы

15 после второй прокатки затрудняют просос воздуха через спекаемый слой и снижают скорость процесса спекания — в результате снижается производительность аг ломашин.

20 Белью предлагаемого способа является повь.шения производительности агломашин.

Поставленная цель достигается тем, что в рудный концентрат вводят твердое

25 топливо в количестве 25-50% от обшего

541879 ной бочки !50 MM co cYopocTbK: 3 м/мин, при этом удельные давления составляли

2,0-4,0 т/см ширины прокатанной полосы.

Топливо фракции 0-3 мм смешивали с концентратом влажностьк 6% до прокатки.

Полученный материал смешивали и окомковь.вался в тарельчатом гранугяторе. Зажигание производилось стружкой, смешанчой с коксиком. Высота слоя при спекании составляла 360 м.м.

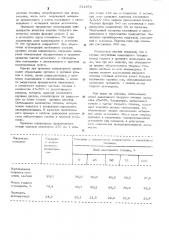

Параметры спекания

Спекапие с прокатагным концентратом с закатанньм гекапие с че про катан:rbii,1 кон це нтр а-. опл»и ем

ТОм

0 25

110

Вертикальная скорость спекания, мм/мин

20,0

36,0 39,0

40,0 38,0

37,0

ВыхОд ГоднОГО агломерата, %

79,4

80,7

90,2

88,5

8 218

86,9

Прочность агломерата,%

24,3

23,1 21,5

22,2 22,8

26,4 расхода топлива„потребляемого при агломерации, после чего полученный материал прокатывают, а затем смешивают v. окомковывают с остальной частью аглошихты.

Основной трудностью агломерации концентратов является наличие большого количества мелких фракций меньше 1 мм в аглошихте перед спеканием. По мере увеличения goiHB концентратов в аглошихте эти трудности возрастают Для облегчения агломерации необходимо создать прочные комки концентрата, служашие центрами окомкования образуюшихся в процессе прокатки частей аглошихты с последующим смешением и окомкованием с другими д компонентами шихты.

Однако при прокатке концентратов происходит образование крупчых и прочных кусков и полос, плохо разрушаюшихся в процессе смешивания и окомкования. С цельс и их разрушения предлагается закатывать в концентрат хрупкие частицы топлива в количестве 25-50% от потребляемого расхода, которые, нарушая сплошность крупных кусков, способствуют их разруше- у нию на более мелкие прочные кусочки.

Оптимальное количество топлива, которое можно закатать в концентрат, определяют экспериментально. В качестве практического примера в таблице приводятся резуль- 3(j таты лабораторных опытов в чашевой установке.

Прокатка концентрата производилась между валками диаметром 25С мм и дпиРезультаты опытов показали, что в случае отсутствия закатанного топлива вь1ход годного и прочного агломерата ниже, чем, при его наличии, что объясняется плохим обслуживанием твердым топливом плотных ко:п.ов концентрата. В случае полного закатывания твердого

-.îïëèâà готовый вглос»чек имеет большое количество крупных пор, обуславливаюших невысокую прочность . Низкий вь.ход годного агломерата.

Как видно из таблиць|, оптимальной долей закатанного твердого топлива является 25-50%. Концентрат, прокатаннь и вместе с частью твердого топлива, позволяет получить центры окомкования, что обеспечивает полное окомкование остальной части аглоп»ихты. Это,в свою очередь,, приводит к увеличению газопроницаемости аглошихты при спекании„ в результате че1-о повь.ша:-тся производительность аглома» м1

Доля закатанного топлива, %

54> 879

Составилеть Л. Панникова

Редактор Е. Меньшова Техред О. Луговая Корректор Н. Бугакова

Заказ 5830/18 Тираж 759 Подписное

БНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", r, Ужгород, ул. Проектная, 4

Формула изобретения

Способ подготовки агломерационной шихты к спеканию, включаюший предварительное обжатие компонентов шихты, последуюшее смешивание и окомкование, о т JI и ч аю ш и и с я тем, что, с целью повышения производительности агломашины, обжатию подвергают смесь концентрата влажностью

6-12% и топлива, ьзятого в количестве

25-50% от обшего его содержания.

Источники информации, принятые во внимание при экспертизе:

1. Патент Швеции 332645; кл. 18 а

1/08 от 15.02.1971 г.

2..Авторское свидетельство M 128879, кл. С 21 Ь 1/18 от 10,11.1960 г,