Система управления механизмом впрыска литьевой машины

Иллюстрации

Показать всеРеферат

СПИ =ИЕ

ИЗОБРЕТЕНИЯ (i) 542654

Сони Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 13.08.74 (21) 2054012/08 с присоединением заявки № (23) Приоритет

Опубликовано 15.01.77. Бюллетень № 2

Дата опубликования описания 24.02.77 (51) М. Кл.з В 29Г 1/00

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 62-82(088,8) (72) Авторы изобретения

Т. Г. Аврутии, В. В. Будыковский, А. Б. Векслер, А. А. Зажурило, Э. Д. Коренфельд, H И. Личман, Ю. П. Логинов, А. Л. Луговской, М. С. Менакер, Н. Я. Рябой и В. С. Мучиик

Одесский завод прессов и автоматов (71) Заявитель (54) СИСТЕМА УПРАВЛЕНИЯ МЕХАНИЗМОМ ВПРЬ1СКА

ЛИТЬЕВОЙ МАШИНЫ

Изобретение относится к области инжекционных литьевых машин для переработки пластмасс.

В силовых гидроцилиндрах механизма впрыска этих машин необходимо создавать больше усилия при впрыске и значительно меньше по отношению к усилиям впрыска усилие подпора, Известна система управления литьевой машины. Гидроцилиндр впрыска этой машины поршневой полостью соединен с аппаратами настройки давления или с баком через распределитель. Штоковая полость постоянно соединена с гидробаком. При наборе материала поршневая полость находится под сливом и в ней поддерживается давление, обеспечивающее усилие подпора. Это достигается с помощью напорного золотника (1). При впрыске в эту полость подается расход рабочей жидкости под давлением, обеспечивающим усилие впрыска. Штоковая полость, соединенная с гидробаком, при наборе материала находится под заливом и в нее из,гидробака засасывается рабочая жидкость. При впрыске материала в форму из этой полости происходит слив рабочей жидкости в гидробак. Следует отметить, что подобная схема в настоящее время является типовой как для отечественных, так и для зарубежных литьевых машин.

Однако такая система управления имеет ряд существенных недостатков. Величина подпора на машине, перерабатывающей термопласты, обычно в 10 — 2О раз меньше величины усилия

5 впрыска, а при переработке материала с узким температурным интервалом и реактопластов этот параметр меньше в 80 — 100 раз. В то же время настройка усилия подпора ведется на площади, выбранной, исходя из максималь10 ного у.силия впрыска. Это приводит к большим погрешностям в настройке величины подпора, что в конечном итоге ведет к снижению качества изделий.

I5 Кроме того, при всасывании масла из гидробака в штоковую полость гпдроцилиндря впрыска при наборе материала создаются условия для подсоса воздуха, что приводит к ненадежности работы гидропривода и к браку

20 изделий.

Целью изобретения является повышснпе надежности системы управления механизмом впрыска литьевой машины путем создания в гидроцнлиндре механизма впрыска при наборе

25 материала давления подпора, действующего на площадь значительно меньшую, чем площадь, на которую действует давление впрыска, т. е. оптимальным способом, путем перекачивания масла из поршневой в штоковую по30 лость цилиндра.

542654

15

Зо

Для этого в предлагаемой системе поршневая и штоковая полости гидроцилиндра впрыска связаны через распределительный узел с линией нагнетания насоса или линией слива и с аппаратом настройки давления, при этом распределительная аппаратура выполнена в виде четырехходового трехпозиционного распределителя, установленного в линии нагнетания насоса, и двухходового двухпозиционного распределителя, установленного в линии слива, связанного с аппаратом настройки давления подпора.

Такая конструкция позволяет в обеих полостях — штоковой и поршневой устанавливать давление подпора.

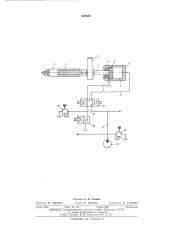

На чертеже изображена предлагаемая система управления.

Механизм впрыска содержит пластикационный цилиндр 1, в котором перемещается шнек

2, имеющий привод 3 вращательного перемещения и привод 4 поступательного перемещения, выполненный в виде гидроцилиндра 5 впрыска с поршнем 6 и штоком 7. Поршневая

Л и штоковая Б полости гидроцилиндра впрысни связаны между собой трубопроводами 8 и 9 чсрсз трехпозиционный четырехходовой распрсдслитель 10. Распределитель установлен в лишни 11 подвода от насоса 12, имеющего аппарат 13 настройки давления впрыска. В линии 14 слива установлен двухпозиционный распределитель 15, связанный с аппаратом 16 настройки давления подпора, Система работает следующим образом.

Под действием сил, обеспечивающих набор материала, прошень 6 движется вправо по схеме, выталкивая рабочую жидкость из полости А через трубопровод 8, распределитель 10 и трубопровод 9 и всасывая ее в полость Б, прп этом электромагниты Эм и Эм распределителя 10 отключены. Избыток рабочей жидкости выдавливается через аппарат 16 на стройки давления подпора. Распределитель 15 отключает гидроцилиндр от бака. В полостях

А и Б гидроцилиндра 5 создано за счет перераспределения рабочей жидкости давление подпора, определяемое настройкой аппарата

16. Впрыск материала осуществляется подачей рабочей жидкости в поршневую полость А гидроцилиндра 5 через распределитель 10 при включении электромагнита Эм от насоса 12 под давлением впрыска, настроенным íà аппарате 13. Полость Б при этом через распределители 10 и 15 (электромагнит Эмз при этом включен) соединена со сливом.

Предложенная система позволяет более тщательно регулировать величину подпора, если использовать двуштоковый гидроцилиндр впрыска, при этом площадь подпора может быть уменьшена до необходимой величины.

Фор мул а изобретения

Система управления механизмом впрыска литьевой машины, выполненная в виде гидроцилиндра впрыска, полости которого связаны через распределительный узел с линией нагнетания насоса или линией слива и с аппаратом настройки давления, отличающаяся тем, что, с целью повышения надежности, распределительный узел выполнен в виде четырехходового трехпозиционного распределителя, установленного в линии нагнетания насоса, и двухпозиционного двухходового распределителя, связанного с аппаратом настройки давления и установленного в линии слива.

Источник информации, принятый во внимание при экспертизе;

1. Книга С. Г. Гурвич и др, «Машина для переработки термопластичных материалов», М., 1965, стр. 181, фиг. 150.

542654

Составитель В. Аношко

Техред E. Петрова

Корректор А. Галахова

Редактор Н. Аристова

Типография, пр. Сапунова, 2

Заказ 46/6 Изд. М 104 Тираж 869 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4/5