Способ разделения воздуха на газообразный кислород и азот

Иллюстрации

Показать всеРеферат

00 542899

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 14.02.75 (21) 2102302/26 с присоединением заявки № (23) Приоритет

Опубликовано 15.01.77. Бюллетень № 2

Дата опубликования описания 28.01.77 (51) М. Кл.2 F 251 3/04

Государственный комитет

Совета Министров СССР по делам иэобретениР и открытий (53) УДК 621.59(088.8) l ° а (72) Авторы изобретения

И. П. Усюкин и H. А. Александров (71) Заявитель

Московский институт химического машиностроения (54) СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА НА ГАЗООБРАЗНЫЙ

КИСЛОРОД И АЗОТ

Изобретение относится к области производства продуктов р азделения воздуха путем сжатия его и последующего разделения методом низкотемпературной ректификации.

Оно может быть использовано в металлургической промышленности, энергетике и там, где применяется кислород, азот и,другие составляющие компоненты.

Известны способы разделения воздуха, в которых используются процессы сжатия и расширения, теплообмена и массообмена, реализуемые в специальных аппаратах (1). Давление разделяемого воздуха составляет 5—

6 бар, и удельный расход энергии на производство 1 м кислорода 0,4 — 0,42 квт.ч/м .

Наиболее близким по технической сущности и достигаемому результату к описываемому изобретению является способ разделения воздуха на газообразный кислород и азот, включающий сжатие одной части воздуха до давления 2,7 — 2,9 бар и последующее предварительное разделение этой части методом низкотемпературной ректификации, сжатие другой части воздуха до давления 4,1 — 4,3 бар, конденсацию этой части и окончательное разделение обеих частей методом низкотемпературной ректификации с расширением предварительно сжатого газообразного азота в турбодетандоре HB различных температурных уровнях для компенсации холодопотерь (2).

Недостатком данного способа является, вопервых, то, что ту часть воздуха, которую сжимают до повышенного давления (4,2—

4,6 бар) конденсируют полностью за счет ис5 парения кислорода, что вынуждает иметь значительные потери от необратимости процессов тепло-массообмена, во-вторых, для компенсации холодопотерь используют дополнительный азотный компрессор.

10 С целью снижения удельного расхода энергии на разделение воздуха конденсацию воздуха, сжатого до 4,1 — 4,3 бар, ведут до получения газообразной фракции, обогащенной азотом до 92 — 93% с последующим расшире15 нием ее в турбодетандерах.

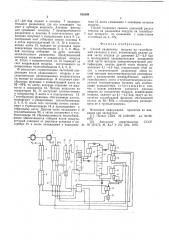

На чертеже схематично изображена установка для разделения воздуха.

Установка содержит турбокомпрессоры 1, 2, реверсивные теплообменники 3, 4, 5, 6, колон20 ну 7 предварительного разделения, колонну

8 окончательного разделения, конденсатор азота 9, переохладители 10, 11, 12, подогреватель 13, конденсаторы воздуха 14, 15, сепараторы 16, 17, турбодетандеры 18, 19, теплооб25 менник 20, адсорбер 21.

Воздух сжимают в турбокомпрессорах 1, 2 до давлений соответственно 2,7 — 2,9 бар и

4,1 — 4,3 бар и подают в реверсивные теплообменники 3, 4, 5, 6, где охлаждают его от вла30 ги и двуокиси углерода. Воздух с давлением

542899

2,7 — 2,9 бар подают в колонну 7 предварительного разделения, где его разделяют на азот и кубовую жидкость. Азотную флегму для орошения колонны 7 предварительного разделения и колонну 8 окончательного разделения получают в конденсаторе азота 9. Газообразный азот отбирают сверху колонны 8 и после переохладителей 10, 11, 12 и подогревателя азота 13, выводят из установки через реверсивные теплообменники 3, 4, 5, 6. Кидкий кислород отбирают из куба колонны окончательного разделения. Продукционный кислород испаряют в конденсаторе воздуха

14. Тепло в конденсаторах 14, 15 подводят за счет конденсации воздуха, поступающего из реверсивных теплообменников 3, 4, 5, 6.

В результате осуществления частичной конденсации части разделяемого воздуха в последовательно расположенных конденсаторах на выходе из конденсатора 14 получают газообразную фракцию с концентрацией азота до

92 — 93 по азоту, которую отделяют от жидкости в сепараторе 16. Потоки жидкости из сепараторов 16, 17 поступают соответственно в конденсатор 9 азота и в подогреватель 13, Газообразную фракцию, обогащенную азотом, подвергают в реверсивных теплообменниках

3, 4, 5, 6, после чего половину потока расширяют в турбодетандере 18 и присоединяют к отбросному азоту. Другую часть охлаждают в теплообменнике 20, а затем расширяют в турбодетандере 19. Незамерзаемость теплообмен.ников обеспечивается отбором части воздуха, который очищают от двуокиси углерода в адсорбере 21 и после охлаждения в подогревателе 13 азота смешивают с основным потоком воздуха.

Способ позволяет снизить удельный расход энергии на разделение воздуха на газообразные продукты по сравнению с известными способами на 4 — 6 /о.

Формула изобретения о Способ разделения воздуха на газообразный кислород и азот, включающий сжатие одной части воздуха до давления 2,7 — 2,9 бар и последующее предварительное разделение этой части методом низкотемпературной рек15 тификации, сжатие другой части воздуха до давления 4,1 — 4,3 бар, конденсацию этой части и окончательное разделение обеих частей методом низкотемпературной ректификации с расширением предварительно сжатого

20 газообразного азота в турбодетандерах на различных температурных уровнях для компенсации холодопотерь, отличающийся тем, что, с целью снижения удельного расхода энергии на разделение воздуха, конденсацию

25 воздуха, сжатого до 4,1 — 4,3 бар, ведут до получения газообразной фракции, обогащенной азотом до 92 — 93 /о с последующим расширением ее в турбодетандерах.

30 Источники информации, принятые во внимание при экспертизе: (1). Патент США № 3.535.887, кл. 62-22, 1970. (2). Авторское свидетельство СССР

35 № 431373, М. Кл. F 27J 3/04, 1970.