Способ автоматической подналадки бесцентрово-шлифовального станка

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (») 543509 (61) Дополнительное к авт. свид-ву— (22) Заявлено 25.04.75(21) 2129754/08 с присоединением заявки %в (23) Приоритет— (43) Опубликовано 25.01. 77Бюллетень М 3 (45) Дата опубликования описания 0 = .03. 77 (51 ) М К ",, о.

B 24 B 49/00

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621. 923,4 (0HR,Р

Г. В. Семенов, E. М. Харитонов, Ф. E. Счастливенко и М. E. Залесский (72) Авторы изобретения

Институт проблем надежности и долговечности масп н

АН БССР (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ

БЕСПЕНТРОВО-ШЛИчОВАЛЬНОГО

СТАНКА е

Изобретение относится к машиностроению и может быть использовано на прецизионных бесцентрово- шлифовальных станках для повышения точности обработки деталей, Известен способ автоматической подналад-5 ки положения рабочих органов станка посредством компенсации отклонения рабочего органа от заданного положения, включаюший измерение отклонения рабочего органа станка от заданного значения и восстановление 10 его положения путем нагрева компенсационных стержней, связанных с- рабочим органом, причем отклонение рабочего органа измеряют датчиком емкостного типа, а компенсационный стержень нагревают пропусканием через не- 5 го электрического тока.

Этот способ не обеспечивает высокой точности и производительности обработки, так как отсутствует связь между величиной отклонения рабочего органа и воздействием 20 этого отклонения на точность обработки деталей, кроме того, компенсируется только лишь отклонение рабочего органа и невозможна компенсация его износа. При подналадках по этому способу невозможно учесть 25

cj комплексное воздействие отклонения рабочих органов на точность обработки, что приводит к ненужному перемешению их, а следовательно, снижает надежность работы всей системы станка.

Цель изобретения — повышение точности и производительности обработки и увеличение надежности станка.

11ля этого согласно предлагаемому способу с помошью датчиков, установленных на станке, измеряют отклонения рабочих органов станка (шлифовального и ведушего кругов) от заданного положения. Одновременно с измерением отклонения рабочих органов определяют износ кругов с помошью датчиков. Затем рассчитывают диаметр детали, находяшейся в зоне обработки, исходя из зависимости, учитывающей геометрические особенности бесцентрового шлифования и комплексное воздействие износа и отклонения рабочих органов станка, Эта зависимость имеет вид;

543509 где 6 — диаметр обрабатываемой детали;

- расстояние между центрами шлифовального и ведущего кругов; — высота превышения оси детали над линией, соединяющей центры шлифовального и ведущего кругов;

К вЂ” радиус ведущего круга; — радиус шлифовального круга. в

Рассчитанный диаметр сопоставляют с допустимыми и при выходе его за допустимые пределы компенсируют полученную разность диаметров путем перемещения детали в вертикальной плоскости станка относительно его рабочих органов.

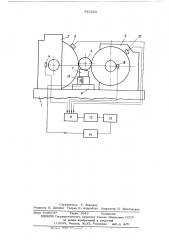

На чертеже дана схема реализации предлагаемого способа.

На станине 1 бесцентрово-шлифовального станка, имеющего рабочие органы, бабку со шлифовальным кругом 2 и бабку с ведущим gp кругом 3, установлены датчики 4,5, регистрирующие смещение рабочих органов. Обрабатываемая деталь 6 опирается на поддерживающий нож 7, установленный в суппорте 8.

На рабочих органах станка установлены дат- д чики 9, 10 для измерения износа шлифовального и ведущего кругов. Датчики 4,5,9,10 через усилитель 11 и преобразователь 12 связаны с вычислительным устройством 13, соединенным через преобразователь 14 с у механизмом перемещения опорного ножа 15.

При бесцентровом шлифовании обрабатываемая деталь не закрепляется, а устанавливается выше линии центров абразивных кругов,опираясь на опорный нож 7 и ведущий круг 3. Как видно из схемы, диаметр обрабатываемой детали 6 зависит от высоты центра детали над линией, соединяющей центры шлифовального 2 и ведущего 3 кругов, величины межцентрового расстояния и радиусов этих кругов. B свою очередь, большинство процессов, действующих в системе станка при его работе оказывают влияние на точность обработки через эти параметры.

Сигналы от датчиков 4, 5, 9, 10 через усилитель 11 и преобразователь 12 поступают в вычислительное устройство 13. Здесь, по приведенной выше зависимости, рассчитываются диаметр детали. Расчетный диаметр сравнивается с допустимым и при выходе его за допустимые пределы через преобразователь 14 подается команда на механизм перемещения опорного ножа 15.

Помимо повышения точности, производительности и надежности, данный способ автоматической подналадки позволит успешно применять автоматизированные системы управления станками и производственными комплексами с помощью ЭВМ.

Формула изобретения

Способ автоматической подналадки бесцентрово-шлифовального станка, заключающийся в измерении отклонения рабочих органов станка от заданного положения и последующей компенсации этого отклонения, о т л и— ч а ю ш и и с я тем, что, с целью повышения точности и производительности обработки и увеличения надежности системы управления, одновременно с измерением отклонения рабочих органов станка измеряют износ кругов, а затем, например с помощью ЭВМ, рассчитывают диаметр детали, сравнивают его с допустимым, после чего разность диаметров компенсируют перемещением детали.

543509

Составитель Т. Юдахина

Редактор В. Дибобес Техред Н. Андрейчук Корректор Н. Золотовская

Заказ 6100/47 Тираж 1049 Подписное

UHHHIIH Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.,д. 4/5