Композиция для изготовления теплоизоляционных изделий

Иллюстрации

Показать всеРеферат

iро lupi, i

° атлант к;%

r !

Союз Советских

Социалистических

Республик — - Ю (11)543647

ОПИСАНЙЕ

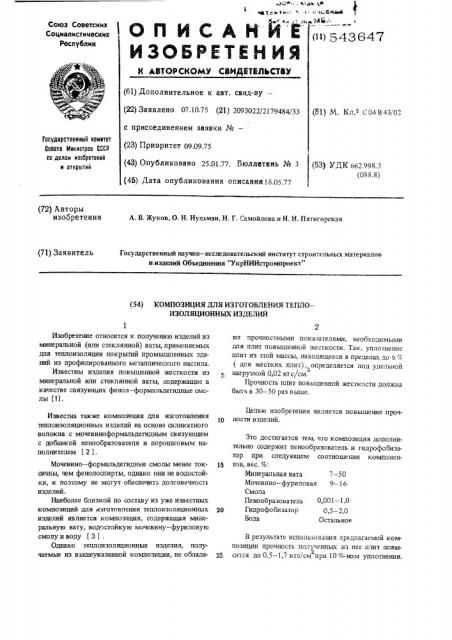

ИЗОБРЕТЕН ИЯ (61) Дополнительное к авт. свид-ву— (22) Заявлено 07.10.75 (21) 2093022/2179484/33 с присоединением заявки №вЂ” (23) Приоритет 09.09.75 (43) Опубликовано 25.01.77. Бюллетень № 3 (45) Дата опубликования описания18.05.77 (51) M. Кл.е С04В43/02

Гасударственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 662.998.3 (088.8) (72) Авторы изобретения

А. В. Жуков, О. Н. Нульман, Н. Г. Самойлова и Н. И. Пятигорская (71) Заявитель

Государственный научно — исследовательский институт строительных материалов и изделий Объединения "УкрНИИстромпроект" (54) КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛО—

ИЗОЛЯЦИОННЫХИЗДЕЛИЙ

0,001 — 1,0

0,5-2,0

Остальное

Изобретение относится к получению изделий из минеральной (или стеклянной) ваты, применяемых для теплоизоляции покрытий промышленных зданий из профилированного металлического настила.

Известны изделия повышенной жесткости из минеральной или стеклянной ваты, содержащие в качестве связующих фенол-формальдегидные смолы (1).

Известна также компоэиидя для изготовления теплоизоляционных изделий на основе силикатного волокна с мочевиноформальдегидным связующим с добавкой пенообраэователя и порошковым наполнителем (2 ).

Мочевино — формальдегидные смолы менее токсичны, чем фенолоспирты, однако они не водостойки, и поэтому не могут обеспечить долговечность изделий.

Наиболее близкой по составу из уже известных композиций для изготовления теплоизоляционтых изделий является композиция, содержащая минеральную вату, водэстойкую мочевину — фуриловую смолуиводу (3) .

Однако теплоизоляционные изделия, получаемые из вышеуказанной композиции, не обладают Ipo ocTBbIMH показателями, необходимьын для плит повышенной жесткости. Так, уплотнение плит из этой массы, находящееся в пределах цо 6% (для жестких плит), определяется под удельной нагрузкой 0,02 кгс/см.

Прочность плит повышеьпюй жесткости должна быть в 30 — 50 раз выше.

Целью изобретения является повышение проч10 ности изделий, Это достигается тем, что композиция дополнительно содержит пенообразователь и гидрофобиэатор при следующем соотношеьгии компонен1а тов, вес. %:

Минеральная вата ч 50

Мочевино — фуриловая 9 — 16

Смола

Пенообраэователь

Гидрофо бкэатор

Вода

В результате использования предлагаемой композиции прочность полученных из нее плит повыj

25 сится до 0,5 — 1,? кгс см при 10%-ном уплотнении.

543647

"0 ссы, % ссе

% по сухому остатку позиций, кении, 2 кгс/см

465

Мин. вата

100

1,0

230

Смола ВМФ

9,7

Пенообразователь 0,7

Гидрофобизатор 1,9

Вода Остальное

27,7

Мин. вата

Смола ВМФ

10,2

Пенообразователь 0,001 189

Вода Остальное

0,5

3,9

Мин.вата

7,2

Смола ВМФ 15,5

1,7

Пенообразователь 0,002

Вода Остальное

0,001 — 1

0,5-2,0

Формула изобретения Пенообразователь

Гидрофо бизатор

Вода Остальное.

7 — 50

9 — 16

Минеральная вата

Мочевино — фуриловая смола

Композиция, из которой формируют изделия (например N 1 таблицы), приготавливают в специальной мешалке роторного типа, позволяющей перемешать смесь с малым содержанием воды (40-50%) .

При этом в мешалку сначала подают отдозированное количество связующего, воды, пенообразователя, а также гидрофобизатора, после чего загружают минеральную вату, Гидрофобизатор можно вводить распылением в камере волокноосаждения, Перемешивание длится 2-3 мин, затем массу выгружают на сетку транспортера или в перфорированную форму, калибруют по высоте, и она поступает в камеру, Композиция для изготовления теплоизоляционных изделий, включающая минеральную вату, мочевинофуриловую смолу и воду, о т л и ч а ю щ а яся тем, что, с целью повышения прочности изделий, она дополнительно содержит пенообразователь и гидрофобизатор при следующем сооношении компонентов вес. %: где проходит процесс сушки — поликонденсации за счет прососа теплоносителя через нее.

Ы:;, использованную при заводских испытаниях (примеры N У 2 и 3 таблицы), приготавливают в гидросмесителе при непрерывной подаче водо — смоляной эмульсии, включая пенообразователь, и минеральной ваты. Приготовленная жидкотскучая гидромасса постоянно подается на сетчатый транспортер, где калибруется, вакуумируется для удаления излишней воды и поступает на термообработку в камеру по типу описанной.

Источники информации, принятые во внимание при экспертизе:

1. Патент США 3274046, класс 161 — 36

1966 r.

2. Патент Великобритании Р 1182012, класс С3 с, 1970 г.

3. Авторское свидетельство N 451676, класс

С04 в 43/02, от 30. 11. 74 г.