Вспомогательное устройство к трубопрокатному стану

Иллюстрации

Показать всеРеферат

ОП ИГРАНИ Е

ИЗОБРЕТЕНИЯ

И АВТОРСИОМУ СВИДЕТЕЛЬСТВУ

00 54448l

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 25.06.75 (21) 2148060/02 с присоединением заявки № (23) Приоритет

Опубликовано 30.01.77. Бюллетень № 4

Дата опубликования описания 15.02.77 (51) М Кл В 21В 19/00

В 21Â 25/02

Государственный комитет

Совета Министров СССР (53) УДК 621.771.28.002, .52 (088,8) Il0 делам изобретений и открытий (72) Авторы изобретения

И. Н. Потапов, Б. А. Романцев, В. И. Шаманаев и А. В. Гончарук (71) Заявитель

Московский ордена Трудового Красного Знамени институт стали и сплавов (54) ВСПОМОГАТЕЛЬНОЕ УСТРОЙСТВО

К ТРУБОПРОКАТНОМУ СТАНУ

Изобретение относится к трубопрокатному производству, а именно к оборудованию для получения точных толстостенных труб с малым внутренним диаметром.

Известно устройство в виде центрователя оправочного стержня, включающее ряд трехроликовых рычажных механизмов, расположенных по длине стержня (1).

Такое устройство не обеспечивает достаточной жесткости центрирования из-за большого расстояния между центрователями, определяемого их габаритами, при малой длине центрирующих роликов. Последнее особенно проявляется при прокатке толстостенных труб.

Как показывает расчет, стержень диаметром

20 мм, с длиной консольной части 1000 мм под действием собственного веса и веса оправки получает прогиб, равный 1,5 — 2,0 мм, а стержень диаметром 15 мм — около 4,0 мм.

Таким образом, ось оправки во время заполнения металлом очага деформации не совпадает с осью прокатки. Вследствие этого, а также в результате контакта оправки с вращающейся гильзой наблюдается биение оправки, обусловливающее искажение геометрии переднего конца трубы, а также образование на внутренней поверхности трубы вмятин и задиров.

Известно устройство к трубопрокатному стану, содержащее поршневой цилиндр с центрирующей головкой на штоке, который установлен стационарно на оси прокатки (2).

Известное устройство используется на стане поперечной прокатки труб, когда задача и выдача проката происходят прп разведенных валках. Процесс осуществляется поштучно и не требуется сквозного перемещения трубы вдоль оси прокатки.

Цель изобретения — обеспечение возмож10 ности осевого удаления трубы из стана при сохранении надежного центрирования оправочного стержня.

Цель достигается тем, что устройство, содержащее поршневой цилиндр с центрирующей головкой на штоке, снабжено проводкой с двумя расположенными параллельно в вертикальной плоскости отверстиями, имеющей рычажный привод поочередного совмещения отверстий с осью прокатки, причем в нижнем

20 отверстии размещен поршневой цилиндр.

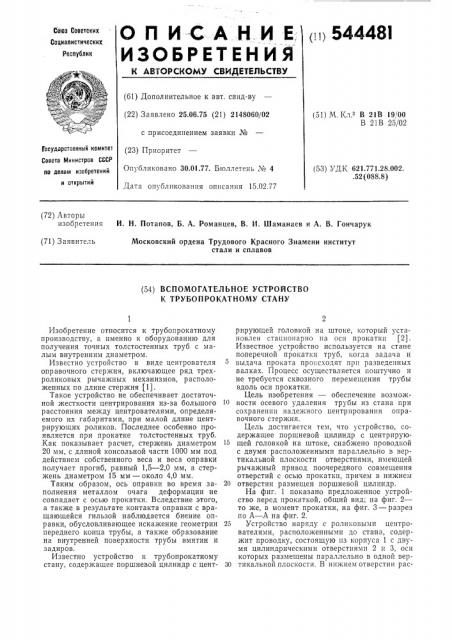

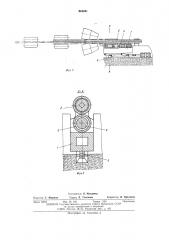

На фиг. 1 показано предложенное устройство перед прокаткой, общий вид; на фиг. 2— то же, в момент прокатки, на фиг. 3 — разрез по А — А на фиг. 2.

25 Устройство наряду с роликовыми центрователями, расположенными до стана, содержит проводку, состоящую из корпуса 1 с двумя цилиндрическими отверстиями 2 и 3, оси которых размещены параллельно в одной вер30 тикальной плоскости. В нижнем отверстии рас544481 положены поршневой цилиндр 4 с центрирующей головкой 5 на штоке. Проводка имеет рычажный привод 6 поочередного совмещения осей цилиндрических отверстий с осью прокатки. Это позволяет оправке занимать симметричное положение в очаге деформации до момента его заполнения металлом. Оправка вращается в двух опорах (упоре удерживающерегулировочного механизма и в центрирующем элементе), расположенных на оси прокатки, что существенно снижает разностенность передних концов труб. После заполнения металлом очага деформации (в установившейся стадии) центрирование оправки осуществляется самой гильзой, а центрирующая головка убирается с оси прокатки для пропуска трубы.

Прокатка осуществляется следующим образом.

Гильзу подают на входную сторону в центрователи. Ролики центрователей замыкаются на гильзу, осуществляя ее центрирование.

Проводка на выходной стороне стана занимает крайнее верхнее положение так, что ось центрирующей головки 5 совпадает с осью прокатки. Центрирующая головка находится в крайнем заднем положении.

Стержень с оправкой вводят внутрь трубы до встречи с центрирующей головкой, которая к этому моменту занимает крайнее переднее положение. После этого гильза задается в валки стана. Центрирующая головка позволяет оправке свободно вращаться в процессе заполнения металлом очага деформации. После заполнения очага деформации гильза приходит в соприкосновение с торцом центрирующей головки 5, перемещает ее вдоль оси прокатки, и, приближаясь к проводке, последняя смещается вниз с оси прокатки с помощью рычажного привода 6 до тех пор, пока ось верхней проводки не совпадет с осью прокат4 ки. В процессе прокатки ролики центрователей на входной стороне стана замыкаются на стержень.

После окончания процесса прокатки гильза удаляется из проводки. Стержень с оправкой отводится в крайнее заднее положение. Новая гильза поступает в ролики центрователей.

Одновременно с этим проводка с помощью рычагов поднимается в крайнее верхнее поло>0 жение. При этом ось центрирующей головки совмещается с осью прокатки. Процесс прокатки повторяется.

Предложенное устройство позволяет осуществлять процесс прокатки толстостенных труб

Б при симметричном положении оправки в очаге деформации. В результате этого биение оправки в момент заполнения очага деформации практически устраняется. Разностенность передних концов труб уменьшается, качество

20 внутренней поверхности улучшается. Значительно уменьшается также и искривление оправки и стержня, вызываемое биением оправки в процессе заполнения очага деформациии.

2

Формула изобретения

Вспомогательное устройство к трубопрокатному стану, содержащее поршневой цилиндр с центрирующей головкой на штоке, отл ич а30 ю щ е е с я тем, что, с целью обеспечения возможности осевого удаления трубы из стана, оно снабжено проводкой с двумя расположенными параллельно в вертикальной плоскости отверстиями, имеющей рычажный привод по35 очередного совмещения отверстий с осью прокатки, причем в нижнем отверстии размещен поршневой цилиндр.

Источники информации, принятые во внимание при экспертизе:

40 1. Авт. св. № 192739, кл. В 21В 39/14, 1965.

2. Авт. св. № 381433, кл. В 21В 19/12, 1970.

544481

Щг. Ю

Составитель Л. Матурина

Техред Л. Гладкова

Редактор С. Макагон

Корректор Л, Брахнина

Типография, пр. Сапунова, 2

Заказ 126/2 Изд. ¹ 156 Тираж 1!24 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений н открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5