Инструментальная оправка

Иллюстрации

Показать всеРеферат

-"и 1у 544520

О П И С А -И--:-И Е

ИЗОЬЕЕтЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 07.06.74 (21) 2030771/08 с присоединением заявки № (23) Приоритет

Опубликовано 30.01.77. Бюллетень ¹ 4

Дата опубликования описания 23.02.77 (51) М. Кл.- "В 23С б/26

Государственный комитет

Совета Министров СССР па делам изобретений и открытий (53) УДК 621.9.06-229.2 (088.8) (72) Авторы изобретения

Б. М. Флисфедер и М. Д. Юхневич

Специальное конструкторское бюро прецизионных станков (71) Заявитель (54) ИНСТРУМЕНТАЛЬНАД OIIPABKA

Изобретение относится к области станкостроения и может быть использовано для крепления инструмента в шпинделе станка.

Известны инструментальные оправки с установленным на хвостовике упругим элементом. Недостатком известных оправок является нестабильная установка инструмента, при

HeïðÿM0ëèHåéH0ñòè образующей конусов и несовпадении углов конусов оправки и шпинделя.

Цель изобретения — повышение стабильности и жесткости установки инструмента при указанных погрешностях изготовления конусов. С этой целью конусный хвостовик выполнен ступенчатым с большим и малым конусами, а упругий элемент установлен на малом конусе, причем наружный конус упругого элемента выполнен большим, чем продолжение большого конуса хвостовика.

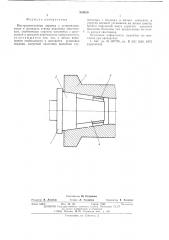

На чертеже показана оправка, продольный разрез.

Хвостовик 1 инструментальной оправки выполнен ступенчатым. Первая ступень 2 представляет собой конический поясок, сопрягающийся с передней частью конусного гнезда шпинделя 3. Вторая ступень 4 занижена по отношению к первой, и на ее конце установлена упругая тонкостенная коническая втулка 5.

Наружная и внутренная поверхности втулки 5 выполнены с чередующимися продольными пазами, причем наружная поверхность завышена по сравнению с продолжением конической поверхности первой ступени 2 хвостовика на величину, превышающую допуск на несовпадение углов конусности гнезда шпинделя 3 и первой ступени оправки. При работе инструментальную оправку вставляют в ко10 ническое гнездо шпинделя 3 станка.

Во время зажима оправки сопряжение происходит по основной жесткости базирующей поверхности первой ступени 2, так как выбором параметров упругой тонкостенной кони15 ческой втулки 5 достигается такая ее податливость, которая компенсирует наиболее возможные отклонения формы конических поверхностей оправки и гнезда шпинделя 3.

Местные выступы, которые в случае жесткого соединения определяют качество сопряжения, в данном случае вызывают лишь местные деформации упругой втулки, не влияя на качество сопряжения в целом.

Вследствие указанной податливости поверх25 ность втулки 5 самоустанавливается по поверхности конуса шпинделя 3 и, увеличивая площадь взаимного прилегания сопрягаемых поверхностей, обеспечивает повышение контактной жесткости и радиальной точности нн30 струмснтальной оправки в конусе шпинделя 3.

514520

Формула изобретения

Составитель 10. Острякова

Техред Л. Гладкова

Корректор Е. Хмелева

Редактор В. Левятов

Заказ 548/2 Изд. № 161 Тираж 1229 Подвиг)l0c

ЦНИИПИ Государственного комитета Совета /!!нине ров СССР ио делам изобретении и открытий

113035, Москва, Ж-35, аугиская наб., д 4 5

Типография, ир. Свиуиова, 2

Инструментальная оправка с устанавливаемым в шпиндель станка коиусным хвостовиком, снабженным упругим элементом с внутренней и внешней коническими поверхностями, отличающаяся тем, что, с целью повышения стабильности и жесткости установки оправки, конусный хвостовик выполнен ступенчать!.!! с Оольшим и малы: !! Кои i са. !и, B упругий элемент установлен на малом конусе, причем наружный конус упругого элемента выполнен болыиим, чем продолжение болшного конуса хвостовика.

Источники информацllll, пр!шятые во внимание ири экспертизе:

1. Лвт. св. Хо 387795, кл. В 23С 5/26, 1972 (прототип),