Устройство для шлифования наружных цилиндрических поверхностей

Иллюстрации

Показать всеРеферат

0 п И C A Н И Е (и) 544538

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реса оии (61) Дополнительное к авт. свид-ву (22) Заявлено 03.11.75 (21) 2186584/08 с присоединением заявки М (23) Приоритет

Опубликовано 30.01.77. Бюллетень М 4

Дата опубликования описания 11.02.77 (51) М Кч о В 24В 5, 04

Государственный комитет

Совета Мин:.строе СССР по делам изооретений

K отирытнй (53) УДК 621.924.5 (088.8) (72) Авторы изобретения В. П. Ширяев, Е. А. Кузнецов, В. Н. Рябинкин и А. Ф. Бикусов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ НАРУЖНЫХ

ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

Изобретение относится к области машиностроения и может быть использовано в полуавтоматических и автоматических станках для обработки наружных цилиндрических поверхностей.

Известно устройство для шлифования наружных цилиндрических поверхностей, включающее шпиндель с абразивным кругом, соосный с ним многопозиционный непрерывно вращающийся стол с позиционными механизмами и механизмами подачи, выполненными в виде толкателей, находящихся в контакте с кольцевым копиром (1).

Однако настройка этого устройства на размер при смене обрабатываемых деталей, переточке и смене инструмента сложна и трудоемка, так как приходится настраивать отдельно механизм каждой порции, а износ поверхности копира и контактирующих с нпм деталей нарушают стабильность настройки.

Целью изобретения является обеспечение одновременной настройки на размер всех обрабатываемых поверхностей.

Это достигается тем, что устройство снабжено установленным соосно с многопозиционным непрерывно вращающимся столом поворотным диском с регулируемыми подпружиненными тягами, соединенными одним концом с позиционными механизмами и связанными с тол кателями.

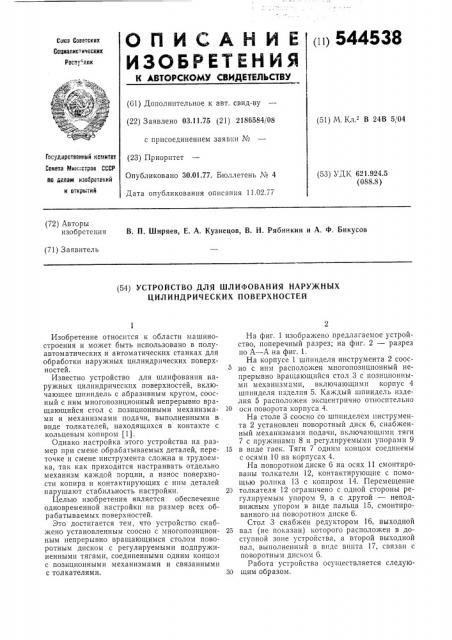

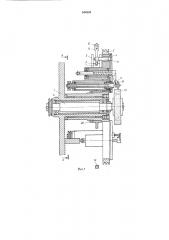

На фиг. 1 изображено предлагаемое устройство, поперечный разрез; на фиг. 2 — разрез по А — А на фиг. 1.

На корпусе 1 шпинделя инструмента 2 соосно с ним расположен многопозиционный непрерывно вращающийся стол 3 с позиционными механизмами, включающими корпус 4 шпинделя изделия 5. Каждый шпиндель изделия 5 расположен эксцентрично относительно

10 оси поворота корпуса 4.

На столе 3 соосно со шпинделем инструмента 2 установлен поворотный диск 6, снабженный механизмами подачи, включающими тяги

7 с пружинамп 8 и регулируемыми упорами 9

15 в виде гаек. Тяги 7 одним концом соединены с осями 10 на корпусах 4.

На поворотном диске 6 на осях 11 смонтированы толкатели 12, контактирующие с помощью ролика 13 с коппром 14. Перемещение

20 толкателя 12 ограничено с одной стороны регулируемым упором 9, а с другой — неподвижным упором в виде пальца 15, смонтированного на поворотном диске 6.

Стол 3 снабжен редуктором 16, выходной

25 aa (He noi<азан) i

Работа устройства осуществляется следую30 щим образом.

544538

Во время вращения стола 3 ролик 13 набегает на копир 14 и поворачивает толкатель 12 на оси 11. Толкатель 12, преодолевая усилие пружины 8, перемещает тягу 7, которая за ось 10 поворачивает корпус 4. Так как шпиндель изделия 5 расположен в корпусе 4 эксцентрично, то при повороте корпуса происходит отвод изделия 18 от инструмента 19. В этом положении шпинделя изделия 5 происходит съем готовой детали и загрузка заготовки.

При дальнейшем вращении стола ролик 13 сбегает с копира 14 и освобождает тягу 7, которая под действием пружины 8 поворачивает корпус 4. При этом упор 9 прижимает конец толкателя 12 к пальцу 15. При таком зафиксированном положении корпуса 4 обеспечивается определенный размер обрабатываемой поверхности.

Настройка устройства на размер осуществляется следующим образом. Все шпиндели изделия 5 настраиваются на одинаковый размер перемещением упоров 9 на тягах 7. Настройка одновременно всех шпинделей производится поворотом диска 6 относительно стола

3 посредством винта 17.

Для этого необходимо ослабить гайку 20, удерживающую диск 6 в фиксированном положении, и вращать выходной вал редуктора 16 до получения необходимого положения шпинделя изделия 5. После настройки гайка

20 затягивается и удерживает диск от смещения.

Предложенное устройство обеспечивает быструю и одинаковую для всех шпинделей наладку и переналадку при смене изделия и смене или переточке инструмента.

Введение регулируемых упоров, определяю5 щих положение изделия относительно инструмента прн выхаживании, и пружин, прижимающих к ним корпусы шпинделей изделий, позволяет устранить влияние износа копира и контактирующих с ним элементов механизмов

10 подачи на стабильность настройки и снизить точность изготовления копира.

Формула изобретения

15 Устройство для шлифования наружных цилиндрических поверхностей, включающее шпиндель с абразивным кругом, соосный с нпм многопозиционный непрерывно вращающийся стол с позиционными механизмами и

20 механизмами подачи, выполненными в виде толкателей, находящихся в контакте с кольцевым копиром, отличающееся тем, что, с целью одновременной настройки на размер всех обрабатываемых поверхностей, устройст25 во снабжено установленным соосно с многопозиционным непрерывно вращающимся столом поворотным диском регулируемыми подпружиненными тягами, соединенными одним концом с позиционными механизмами и свя30 занными с толкателями.

Источники информации, принятые во внимание при экспертизе:

1. Лвт. св. Хо 221155005599, кл. В 24В 9/14, 1966.

Составитель И. Тихомиров

Техред А. Камышникова

Редактор О. Юркова

Корректор Т. Гревцова

Типография, пр. Сапунова, 2

Заказ 124/8 Изд. ¹ 158 Тираж 1124 Подписное

Ц1-1ИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5