Антифрикционный углеграфитовый материал

Иллюстрации

Показать всеРеферат

О П И С А Н И Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 03.06.75 (21) 2141231, 33 с присоединением заявки ¹ (23) Приоритет

Опубликовано 30.01.77. Бюллетень № 4

Дата опубликования описания 23.02.77 (51) М. Кл.- С 04В 35, 54

Государственный комитат

Совета Министров СССР ло делам изобретений н открытий (53) УДК 666.764.4 (0SS.S) (72) Авторы изобретсния

О. А. Сорока, H. H. Губарева, Н. И. Дементьев, Л. В. Чубин, А. И. Голубев и Г. М. Фрейдисман

Государственный научно-исследовательский институт электродной промышленности!

71) Заявитель (54) А НТИФ Р И КЦИО Н Н Ы Й УГЛ ЕГРАФ ИТО ВЫ Й МАТЕРИАЛ

Изобретение относится к получению конструкционных углеграфитовых материалов, кото,,ые могут быть использованы для пар трения торцевых уплотнений самолетных генераторов, подшипников скольжения, подпятников, работающих в агрессивных жидкостях, воде, маслах при высоких давлениях, скоростях, впбраIIIIII.

Известны углеграфитовые материалы, состо !щие из графита, карбида кремния и кремния

111

Иаиболсс близким является антифрикциониь!й материал, содержащий графит, карбид кремния, кремний и алюминий.

Однако у таких материалов низкие ударная вязкость 1,4 — 1,9 кгс.см/см и модуль упругости 1,3 — 1,7 кгс/см - и сравнительно низкая стойкость в агрессивных средах, размер !lop, образующихся при растворении примесей, 000 — 1500 мкм.

Цель изобретения — повысить ударную вязкость, модуль упругости и коррозионную устойчивость.

Это достигается тем, что материал содержит гра!фит, карбид кремния, кремний, алюминий при следу!ощем соотношении указанных ком-!!0!!ентов в вес. %:

Графит 32 — 70

Карбид кремния 26 — 67

Кремний 0,3 — 3,5

Алюминий 0,8 — 4,3

Изделия из такого материала получают методом IIpoIIIITI II В pBcilëIIBe торе. !пия с ал!Оми5 нием изготовленных из графита с оощсй пористостью 20 — 32% заготовок при температуре

1900 С с выдержкой 10 мш! в p;,ñi!лаве и

1 мин над расплавом.

Полученные изделия имеют плотность

10 2,43 г, см, предел прочности при сжатии

1730 кгс/см-", предел прочности пр,l изгибе

600 кгс/см"-, предел прочности при растяжении 270 кгc/chal -, ударную вязкость 3,2 кгc.ñì/ см -, модуль упругости 2,2 10 кгс/сз! -, вели Ill15 ну наиболее крупны. . характерных пор, образующихся при растворении i!pi!i!eccl! в Вгрсссивных средах 40 — 60 мкм.

Изобретсние поясняется след ющим к0!!кретным примером состава.

20 Из графита с радиусом максимально преобладающих IIOp QT 2,8 до 3,4 мкм и общей пористостыо 20 — 32;g изготавливаlOT !!зделия, помещая их в печь сопротивлсн:III над расплавом кремния с алюминием, !;Порый нахо IIII ся

25 .", гра, IIToBo II Till;Ic. H pi!;IO0 !«!жс! и !! тс.;! !!ературы изделий I р lc;iлава 1900 С );здсл;!я при1!1 дите;!ь!!О,IOI px жа!От в p Ic .!л!!:! со cåOp0тью 15 мм/i!i!I!, выдержi B;:ют B нем !О мин, :!Звл ска !О II3 p 3 cI T ",BII, Bl>!дс1зжпв

544640.4

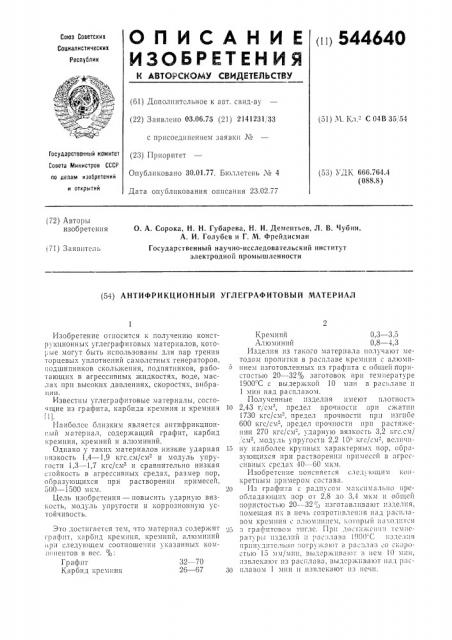

Таблица

Известный материал СГ-П

Предлагаемый материал

Наименование показателей

Объемиьи) вес, г/см

Предел про гности: при с)катин, кгс/см

ИРИ ИЗГIIOC, КГС/СМ

2,7 о 43

2260

1730

600

580

220

27) ир растяжении, кгс/см"У дарная вязкость, кгссм/см

Модуль упругости 10", кгссм/см

Вели пина наиболее крупных пор, образующихся при растворении примесей в агрессивных средах (по максимальному размеру), мкм

1,4

1,7

3,2

2,2

Характерные

40 — 60

Встречающиеся

93 — 100

Вытянуты

2l)00

180 †2

300 †4

Вытянуты

500 †7

Ресурс работ с допустимой утечкой мас»(1 3 см /час, гас

Формула изобретения

Составитель Г. Фомина

Техрсд Е. Петрова

Корректор Л. Брахиииа

1 сдактор Г. Кузьмина

Заказ 224/16 Изд. № 131 Тирани 769 Подписное

Ц1-1ИИПИ Государственного ко. итста Согета Министров СССР ио делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4/5

Типография, пр. Са ч ова, 2

Полученные изделия имеют следующие механические и эксплуатационные свойства:

П л отн о сть, г/с м 2,43

Предел прочности при сук а ти и, кгс/с м 1730 изгибе, кгс/см 600 растяжении, кгс/см 270

Ударная вязкость, кгссм/см 3,2

Модуль упругости, 10" кгс/см 2,2

Величина наиболее крупных пор, образующихся прп растворении примесей в агрессивных средах (по максимальному размеру), мкм характер ые 40 — 60

Согласно предварительному подсчету экономической эффективности использования опытII0H партии деталей торцевых уплотнений в генераторе типа ГТ60М489 из предлагаемого мапгсриа»а эффект составляет 295 тыс. руб.

Антифрикционный углеграфитовый материал, содержащий графит, карбид кремния, кремний, алюминий, отличающийся тем, по, с цслшо увеличения ударной вязкости, модуля упругости и повышения коррозионной встречающиеся 90 — 100 вытянутые

Ресурс работы в электрогенераторе, час 2000

5 Применение предлагаемого материала для торцевого уплотнения высокого давления самолетного генератора HB сверхтяжелые условия эксплуатации позволяет снизить потери мощности генератора на трение при отсутст10 вии заметного износа рабочих поверхностей и увеличить ресурс генератора по сравнению с известным материалом марки Пà — 50С, доведя его до 2000 час. Качественные показатели предлагаемого материала, содержащего 50%

15 графита, 45% SiC, 2,5% Si и 2,5% А1, приведены в таблице: устойчивости, он содержит указанные компопепты в следующих количествах, вес.

Графит 32 — 70

20 Карбид кремния 26 — 67

Кремний 0,3 — 3,5

Алюминий 0,8 — 4,3

Источники информации, принятые во внимание при экспертизе:

25 1. Тарабанов А. С., Махалов Н. П. и др.

Аптифрикцион ыс карбидокремниевые материалы с повышенной стойкостью к износу, М., Известия АН СССР, 1970, т. VI, № 4, с. 833—

834.

30 2. Авт. св. ¹ 294820, кл. С 04В 35/54, 1969.