Устройство для получения порошков распылением металлических расплавов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

СОюз Советских

Социалистинеских

Республик

< i 545392 (G1) Дополнительное к авт. свид-ву— (22) Заявлено 07.02.75 (21) 2105314/02 (51) М.Кл.- В 05 В 7 00

Б 22 D 23/08 с присоединением заявки №вЂ” (23) Приорптет— (43) Опубликовано 05.02.77. Бюллетень «¹ 5 (45) Дата опубликования описания О! .03.77

Государствеииый комитет

Совета Министров СССР ло делам изобретен:- .й н открытии (53) УДК 621.762:224 (088.8), (72) Авторы изобретения

А. И. Кильдий, А. Б. Медведовский, К). И. Найда, О. С. Ничипоренко, В. К. Зваженко и Е. A. Бабурсков

Ордена Трудового Красного Знамени институт проблем материаловедения AH Украинской ССР (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ

РАСПЫЛЕНИЕМ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ

Изобретение относится к области порошковой металлургии, в частности к устройствам для получения порошка распылением металлических расплавов.

Известно устройство для распыления ме б таллических расплавов, содержащее камеру для энергоносителя, снабженную кольцевым

c0 l 10M (1).

Недостатком такого устройства является необходимость значительного удаления соплаот струи металла, что сопровождается образованием крупных порошков.

Наиболее близким .по технической сущности к изобретению является устройство, содержащее металлоприемник с выпускным отверстием и камеры для подачи энергоносителя, снабженные газовыми соплами, расположенными вокруг выпускного отверстия. При этом газовые сопла выполнены в виде плоских щелей, а устройство ".íàáæåíî приспособлениями для регулирования и фиксирования положения, камер с соплами (II).

Однако это устройство не обеспечивает стабильности и эффективности процесса распыления, что приводит к по вышенному расходу энергоносителя и образованию крупных фракций порошка.

Предложенное устройство отличается от известного тем, что, с целью повышения стабильности и эффективности процесса распы- 3о ления газовые сопла выполнсны дугообразными, причем отношение радиуса кривизньl сопел к расстояншо между нпмн составляет

0,5 — 5,О.

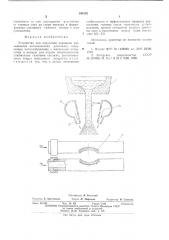

На чертеже схематически изображено пре|дложенное устройство в двух проекциях.

Устройство состоит из металлоприемника

1 с выпускным отверстием (на чертеже с показано), камер 2 для подачи энсргоноситсля (напрпмер, газа) и дугообразных сопел 3. радиус кривизны которых составляет 0,5 — 5,0 от расстояния между соплами.

Устройство работает следующим образом.

Струя расплава через Bblïóñêllîñ отверстие металлопрпемнпка поступает в зону распыления, образованную сходящимися струями газа, истекающими пз сопл. При этом происходит дробление расплавленного металла и образование дисперсных порошковых частиц. Наличие раздельных дуговых сопл обеспечивает свободную эжекцпю воздуха в зону распыления, что препятствует вакуумпрованню зоны, разбрызгиванию расплава н его налипанию на сопла.

При распылении синтетического чугуна получен железный порошок крупностью — 0,415 лтм, причем выход фракции — 0,160 лы составил 93ос

|Применение предложенного устройства повышает эффективность использования энср545392

Формула изобретения

2 б

Г

Л

У

1 l! ! ! газ

Составитель И. Ки!;некий

Тскред Л. Морозова

Редактор E. Братиикова

Корректор И. Симкина

Заказ 83/143 Изд. № 421 Тирая 1019 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Я-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент» гоносителя за счет уменьшения расстояния от газовых сопл до струи металла и формирования сплошного газового потока в зоне распыления.

Устройство для получения порошков распылением металлических расплавов, содержащее металло1приемн!Ик с выпускным отверстием и !камеры для подачи энергоносителя, снабженные газовыми соплами, расположенными вокруг выпускного отверстия, о т л ич а ю 111, е е с я тем, что, с целью повышения

Д ((11 ! Д

Ц (а "!

1, 1 стабильности и эффективности процесса распыления, газовые сопла выполнены дугообразными, причем отношен11е радиуса кривизныы сопл к расстоянию между ними составляет 0,5 — 5,0.

Источники, принятые во внимание экспертизой:

И 1. Патент ФРГ № 1458080, кл. 31b2, 23/08, 1970.

2. Авторское свидетельство СССР № 367898. М. Кл В 22 Г 9/00, 19б8.