Устройство для охлаждения валков

Иллюстрации

Показать всеРеферат

(п1 546397

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт свид-ву (22) Заявлено 05.02.75 (21) 2109099/02 с присоединением заявки № (23) Приоритет

Опубликовано 15.02.77. Бюллетень № 6

Дата опубликования описания 15.03.77 (51) М. Кл. - В 21В 27/06

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.771.074 (088.8) (72) Авторы изобретения

Ю. В. Гончаров, Е. И. Ермаков, В. В. Киселев, В. Т. Шевцов, А. А. Динник, В. П. Галицкий, Б. В. Ховрин, Е. Г. Цыбанев и Ю. М. Хрустенко

Днепропетровский ордена Трудового Красного Знамени металлургический институт (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВАЛКОВ

Изобретение относится к черной металлургии и может найти применение на всех проволочных и мелкосортных станах горячей прокатки.

Известно устройство для охлаждения прокатных валков, выполненное в виде короба с отверстиями, ось которых направлена перпендикулярно к оси валка со стороны выхода металла из очага деформации, коллектора и шарнирно соединенных подпружиненных листов, исключающих попадание жидкости на металл (11. Однако известное устройство не обеспечивает термомеханич еское упрочнение поверхности валков в процессе прокатки, вследствие чего невозможно значительное продление срока службы валков, равномерное их изнашивание и улучшение качества поверхности проката.

Известен также обводной аппарат для чистовых клетей мелкосортных прокатных станов, состоящий из вводной проводки и выводной кантующей втулки, выполненной из двух частей, расположенных одна в другой (2).

Однако при этом невозможно обеспечить непосредственную подачу охладителя в зону контакта металла с валками.

Целью изобретения является исключение попадания охладителя на прокат, увеличение износостойкости прокатных валков, повышение равномерности нх износа и улучшение качества поверхности проката. Это достигается тем, что подача охладителя осуществляется непосредственно в зону контакта металла с валками проводкой, установленной со стороны

5 выхода проката по его оси, а проводка стана снабжена кольцевой камерой, установленной по ее длине, причем торцовая часть камеры, обращенная в сторону очага деформации, выполнена в виде расширенного конуса с щеле10 видными серповидными отверстиями.

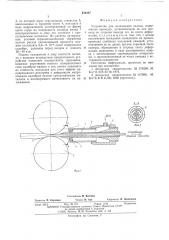

На фиг. 1 показано предлагаемое устройство; на фиг. 2 — то же, сечение по А А на фиг. 1.

Устройство содержит проводку 1, установ15 ленную по оси проката со стороны выхода металла из очага деформации, в которой движется прокат 2, и кольцевую камеру 3 с расширенной торцовой конусной частью 4, обращенной в сторону очага деформации. Угол на20 клона конуса к оси проката 45 — 60 . В конусной части выполнены щелевидные серповидные отверстия 5 с максимальной шириной пх

3 — 4 мм, направленные в зону контакта проката с валками. Другой торец камеры связан

25 с полостью б. Проводка выступает на 0,5—

1,0 от внешнего диаметра камеры.

Устройство для охлаждения валков работает следующим образом.

Охладитель из полости б непрерывно пода30 ется в полость между проводкой 1 и камерой

546397

Формула изобретения

Нппра3лете

Ивнвния прокатка

Составитель М. Блатова

Корректор Л. Денискина

Техред Н. Аук

Редактор Н. Корченко

Заказ 335/2 Изд. № 211 Тираж 1124 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

3, из которой через серповидные отверстия 5, выполненные в торцовой части 4, попадает в виде направленной калиброванной по форме щели струи на поверхность калибра валка 7 непосредственно в зону его контакта с про- 5 катываемым металлом. Из расчета оптимальных условий термомеханичес кой обработки валков расход охлаждающей жидкости должен составлять 0,5 — 2 10- л/мм поверхности калибра, давление перед входом в полость 10

20 — 40 атм.

Подача охладителя в зону контакта металла с валками посредством предлагаемого устройства позволяет осуществлять термомеханическое упрочнение тонкого поверхностного 15 слоя калибров валков и тем самым повышать их стойкость, используя для этого эффект одновременного разогрева и деформации микрообъемов калибров валков прокатываемым металлом и последующего интенсивного их ох- 20 лаждения.

Устройство для охлаждения валков, содер.жащее проводку, установленную по оси проката со стороны выхода его из очага деформации, отл и ч а ющееся тем, что, с целью исключения попадания охладителя на прокат, проводка снабжена кольцевой камерой, установленной по ее длине, причем торцовая часть камеры, обращенная в сторону очага деформации, выполнена в виде расширенного конуса с щелевидными серповидными отверстиями, а противоположная ее часть связана с источником охладителя.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство № 379299, М.

Кл,- зВ 21В 27/10, 1972.

2. Авторское свидетельство № 14799б, М.

Кл В 21В 41/06, 1948 (прототип).