Способ изготовления сварных полотнищ

Иллюстрации

Показать всеРеферат

% ю пс г2 :".:.тс .-l но-техническьц г.

;;::;;:::иэтен=- ЫБА

ОДИЧАНИЕ

ИЗОбРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

011 546450

Союз Советских

Социалистических

Рвсоублик (61) Дополнительное к авт. свид-ву (22) Заявлено 21.04.75 (21) 2126926/27 с присоединением заявки № (23) Приоритет

Опубликовано 15.02.77. Бюллетень № 6

Дата опубликования описания 15.03.77 (51) М. Кл. В 23К 13/00

Государственный комитет

Совета Министров СССР по делан изобретений и открытий (53) УДК 621.791.77 (088.8) (72) Авторы изобретения

Ю. Н. Скачко, Ю. Н. Кузьмин, В. В. Полухин, Н. В. Попов, М. И. Гриншпун, Б. П. Скорупский, И, И. Казакевич и А. Н, Медведев

Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е. О. Патона (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПОЛОТНИЩ в1п "

sin -1 где R — радиус цилиндров;

Изобретение относится к производству листовых изделий с продольными швами и может быть применено при производстве способом высокочастотной сварки полотнищ и лент из листов либо рулонированных полос, в том числе из металлов разной толщины с различными физическими и механическими свойствами, В известных способах сварки полотнищ производят деформирование свариваемых листов 10 илп полос с целью создания требуемого угла схождения кромок. Для этого полосы задаются в сварочную клеть год небольшим углом друг к другу так, что свариваемые кромки расположены в одной вертикальной плоскости, 15 либо с незначительным перекрытием, или располагают их в наклонных плоскостях с последующим выпрямлением в сварочной клети (1, 2).

Недостатком этих способов является невоз- 20 можность фиксации полос на всей длине участка образования сварного соединения, в результате чего полосы могут смещаться друг относительно друга, происходят колебания угла схождения кромок и величины осадка и, 25 следовательно, ухудшается качество шва, нарушается его стабильность.

Известен способ изготовления сварных полос, наиболее близкий по техническому устройству к данному способу, включающий по- 30 дачу полос под острым углом с одновременным изгибом их, нагрев током высокой частоты, сдавливанпе и выпрямление полотнища (3).

В известном способе имеет место скольжение полос по поверхностям формующих конических роликов, что требует применения сложных устройств для ограничения величины осадки. Кроме того, в течение все" î процесса формовки изменяется степень деформпрования материала полос, что увеличивает нагрузку на конструктивные элементы установки и может отрицательно сказаться на свойствах материала изделия.

С целью улучшения качества сварного соединения путем ограничения величины осадки и получения высококачественных сварных соединений по предлагаемому способу изгиб полос на участке сведения и сварки кромок производят по поверхностям цилиндров равных радиусов, оси которых располагают под углом друг к другу в плоскости, перпендикулярной плоскости готового полотнища, а прп выпрямлении полотнищу сначала придают форму желоба, которой затем распрямляют в плоскость.

Радиус цилиндров, по которым изгибают полосы, определяют в соответствии со следующим соотношением

546450

6 — величина сближения кромок; а — угол наклона осей цилиндров друг к другу; у — угол схождения кромок.

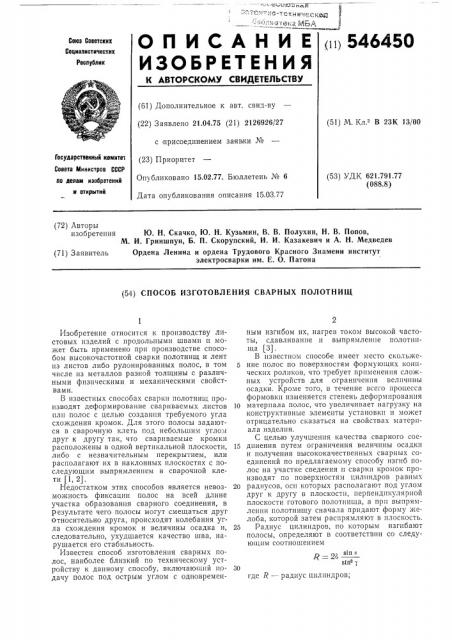

На фиг. 1 показана схема деформирования двух полос в зоне сварки; на фиг. 2 — схема де<рормирования трех полос в случае одновременной счарки двух швов.

Свариваемые полосы 1, начиная от сечения

2, изгибают по форме цилиндров радиуса R, оси которых расположены под углом я друг к другу в плоскости, перпендикулярной плоскости готового полотнища. Место 3 сварки находится на цилиндрическом участке 4, при этом от точки соприкосновения свариваемых кромок до места 5 выпрямления в желоб полосы продолжают сближаться между собой, обеспечивая получение необходимой осадки. В дальнейшем полосы выпрямляют в плоскость 6.

Основными элементами установки для осуществления предлагаемого способа могут быть, например, два цилиндрических сварочных ролика, оси которых расположены под углом друг к другу, с ребордами, направляющими наружные кромки полос; тянущее и тормозное устройства для перемещения полос в процессе сварки и прижатия их к сварочным роликам, токоподводящее устройство.

Указанным способом можно осуществлять одновременную сварку трех полос (см. фиг. 2).

При этом установка должна содержать дополнительно гладкий цилиндрический ролик того же радиуса R для формовки средней полосы.

Возможна одновременная сварка и большого количества полос.

Из тормозного устройства полосы 1 подходят к сварочным роликам и в зоне сечения 2 изгибаются по их форме, причем крайние полосы наружными кромками прижимаются к ребордам роликов.

Расположение роликов обеспечивает сближение полос на всем цилиндрическом участке 4, давление осадки передается от реборд сварочных роликов. После достижения необходимой величины осадки полосы выпрямляются в месте 5. При этом они становятся плоскими, но расположены под углом друг к другу. В дальнейшем сваренное полотнище постепенно выпрямляется в плоскость 6.

Основными геометрическими параметрами процесса высокочастотной сварки являются величина сближения свариваемых кромок 6, равная припуску на оплавление и осадку кромок, и угол схождения кромок у.

В каждом конкретном случае сварки эти величины должны иметь определенные значения, обеспечивающие получение качественного сварного соединения. В данном способе величины б и ч определяются радиусом цилиндрическпх поверхностей R и углом наклона их осей а.

Для правильного определения значения R и а в зависимости от требуемых по условиям,5

05 сварки значений б и у предлагается следующее соотношение: я=20 81п

sin -

Значения 6 и у определяются из технологических условий, один из параметров R либо а выбирается из конструктивных соображений, а второй определяется из приведенного соотношения.

При некоторых условиях может получиться, что угол <х, под которым наклонены друг к другу полосы в момент сварки, превысит допустимую величину, позволяющую получить качественное соединение и выпрямить полотнище в плоскость. В этом случае свариваемые кромки полос перед сваркой отгибают так, чтобы они стыковались под углом, близким к

180 . Если ширина отогнутой части кромки незначительна, то все сказанное о предлагаемом способе останется в силе, в том числе сохранится справедливость предложенной зависимости между геометрическими параметрами полос в зоне сварки.

Преимуществами предлагаемого способа является возможность зафиксировать полосы на всем участке их сведения и сварки, т. е. обеспечить точность стыковки полос, стабильность технологических параметров процесса, деформ иров ание полос в плоскости наименьшей жесткости с постоянным радиусом кривизны, что обеспечивает получение минимальных остаточных напряжений в изделии, простота конструктивной схемы сварочного узла.

Предлагаемый способ реализован в установке для одновременной сварки трех полос, спроектированной и изготовленной в ИЭС пм. E. О. Патона. На установке сварены заготовки для термобиметаллических деталей толщиной 1 и 1,2 мм и шириной 15 мм —: — 30 мм + 15 мм, а также модель многослойной трубы из трех полос.

Формула изобретения

1. Способ изготовления сварных полотнищ из двух и более полос, включающий подачу полос под острым углом с одновременным изгибом их, нагрев током высокой частоты, сдавливание и выпрямление полотнища, о т л и ч аю шийся тем, что, с целью улучшения качества сварного соединения путем ограничения величины осадки, изгиб полос на участке сведения и сварки кромок производят по поверхностям цилиндров равных радиусов, оси которых располагают под углом друг к другу в плоскости, перпендикулярной плоскости готового полотнища, а при выпрямлении полотнищу сначала придают форму желоба, который затем распрямляют в плоскость.

2. Способ по п. 1, отличающийся тем, что, с целью повышения стабильности процесса сварки и качества шва, радиус цилиндров, по которым изгибают полосы, определяют в соответствии со следующим соотношением

546450 фиг. 1

sIn м

sirPгде Л вЂ” радиус цилиндров;

6 — ве.. -.пна сближения кромок; с. — угол наклона осей цилиндров друг к другу; у — угол схождения кромок.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство 205183, М. Кл.

В 23К 13/00, 20.04.66.

2. Авторское свидетельство 297445, М. Кл.

В 23К 13/00, 04.12.69.

3. Авторское свидетельство 195567, М. Кл.

В 23К 11/08, 09.11.65.