Устройство для непрерывной конденсации паров хлоридов металлов

Иллюстрации

Показать всеРеферат

1 47HfT 0 ° а .

ИСАЙИ Е

Оп

ИЗОБРЕТЕНИЯ пп 546769

Союз Советскин

Социалистических

Реса;блик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 08.07.75 (21) 2154215/02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 15.02.77. Бюллетень № 6

Дата опубликования описания 21.03.77 (51) М. Кл F 28В 1/00//

С 22В 34/00

Государственный комитет

Совета Министров СССР (51) УДК 669.29.3 (088.8) чо делам изобретений и открытий (72) Авторы изобретения

Е. Н. Обломеев, Е. П. Лишунин, Л. М. Токарев и К. И. Горячев (71) Заявитель (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ КОНДЕНСАЦИИ

ПАРОВ ХЛОРИДОВ МЕТАЛЛОВ

Изобретение относится к области цветной металлургии. Устройство может быть использовано для получения твердых хлоридов цветных и редких металлов.

Известно устройство для непрерывной конденсации паров хлоридов металлов, включающее цилиндрический корпус, крышку с отверстием, с подвижно закрепленным вертикальным валом со срезающим устройством в виде рамы (1). Недостатками конструкции являются возникновение очень больших усилий на валу и приводе, даже при кратковременной остановке последнего, что приводит к частым поломкам привода или скребковой рамы, и невозможность получения конденсата различной плотности и насыпного веса.

Получаемый (срезанный) конденсат представляет собой мелкодисперсный, сильно пылящий, гидролизующийся на воздухе продукт.

Это неизбежно связано с образованием при его перегрузках паров соляной кислоты, что ведет к ухудшению условий труда обслуживающего персонала.

Цель изобретения — сокращение потребляемой мощности за счет снижения усилий на валу срезающего устройства и получение конденсата с требуемым размером частиц. Для этого предлагаемое устройство снабжено реверсивным приводом для вертикального перемещения вала, а срезающее устройство выполнено в виде штанг, закрепленных на валу радиàlbHo, и съемных ножей, закрепленных на концах штанг.

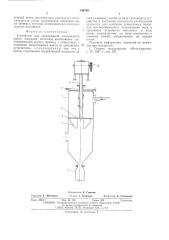

На чертеже изображено устройство для конденсации твердых летучих солей. Оио содержит цилиндрический корпус 1, крышку 2 с отверстием и прием>ик 3 для твердой соли. Через отверстие в крышке проходит вал 4 с радиально закрепленными на нем штангами 5.

10 На концах штанг укреплены съемные ножи б.

В зависимости от размера конденсатора штанги на валу закрепляют в два или несколько ярусов. Штанги нижнего яруса имеют скребки

7 для удаления срезанного конденсата в при 15 емник с нижней конусной части конденсатора.

Вертикальное реверсивное движение вала осуществляется с помощью привода 8.

Устройство работает следующим образом.

Центральный вал 4 со штапгамн 5, находя20 щим ися в крайнем верхнем положении, непрерывно вращается вокруг вертикальной оси.

Периодически, в зависимости от принятого режима хлорирования и требуемого размера частиц конденсата, вал с помощью привода 8

25 опускается. Прн этом нож.i 6, находящиеся на концах штанг, срезают конденсат со стенок конденсатора по винтовой линии, причем вертикальное перемещен!.е вала за один его оборот не превышает высоты режущей кромки

30 ножа. По достижении штангами крайней

546769 образ а.

Составитель К. Горячев

Техред Т. Гревцова

Корректор А. Степанова

Редактор T. Юрчикова

Заказ 358/11 Изд. Ко 195 Тираж 829 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская паб., д. 4 5

Типография, пр. Сапунова, 2 нижней точки конденсатора происходит автоматическая смена направления движения вала (реверс), который возвращается в исходное верхнее положение.

Формула изобретения

Устройство для непрерывной конденсации паров хлоридов металлов, включающее цилиндрический корпус, крышку с отверстием, с подвижно закрепленным валом со срезающим устройством, отличающееся тем, что, с целью сокращения потребляемой мощности за счет снижения усилий на валу срезающего устройства и получения конденсата необходимой крупности, оно снабжено реверсивным приводом для вертикального перемещения вала, а срезающее устройство выполнено в виде штанг, закрепленных на валу радиально, и съемных ножей, закрепленных на концах штанг.

Источник информации, принятый во вниман ие при экспертизе:

1. Основы металлургии, «Металлургия», т. IV, 1967 г., стр. 357.