Сопло для металлизации изделий

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (><) 547231

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистимеских

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) Заявлено 15.04.75 (21) 2159105/05 с присоединением заявки № (23) Приоритет(43) Опубликовано 25.02.77 Бюллетень № 7 (45) Дата опубликования описания24.04.77 (51) М. Кл.

В 05 В 7/18

Гасударственный комитет

Совета Министров СССР по делам иэооретений и открытий (53) УДК 678.026.34 (088.8) (72) Авторы изобретения

В. N. Новиков и В. И. Комаров (71) Заявитель (54) СОПЛО ДЛЯ МЕТАЛЛИЗАБИИ ИЗДЕЛИЙ

Изобретение относится к области машиностроения, в частности к устройствам для получения защитных плазменных покрытий на деталях, работающих в условиях высоких температур с большими перепадами и в агрессивных средах.

Известно сопло для металлизации изделий плазменным потоком, содержащее корпус, в котором выполнены центральный канал для подачи плазмы с выходной конической частью 0 и сообщающийся с последней канал для подачи проволоки 1 .

Недостатком этого устройства является то, что проволока вводится в высокотемпературное ядро плазменной струи, мгновенно 15 распыляется и при выходе из сопла окисляется на воздухе, что приводит к получению покрытия с заниженным коэффициентом линейного расширения, повышенной хрупкостью и низкой адгезией к поверхности детали. 20

Бель изобретения - повышение качества покрытия.

Для достижения указанной цели ocb канала для подачи проволоки расположена на расстоянии не менее 0,06 радиуса централь-25 ного канала в зоне ввода проволоки от его оси и не менее диаметра проволоки от стенки центрального канала, Угол при вершине конической части центрального канала сосо тавляет 18-25

Данная конструкция позволяет вводить проволоку в низкотемпературную периферийную зону плазменной струи, что снижает окисляемость капель распыленного металла, исключая в то же время налипание его на стенки сопла.

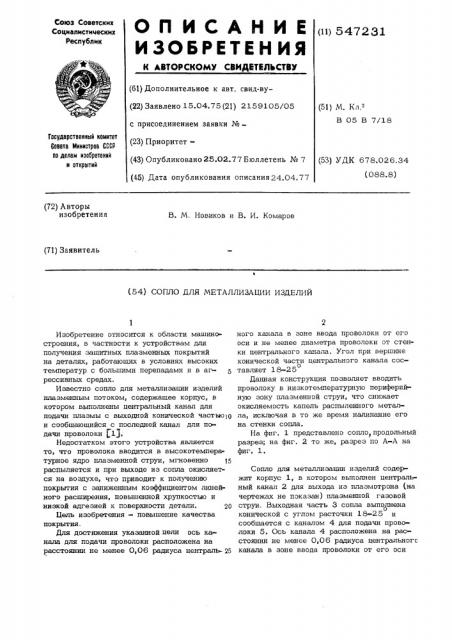

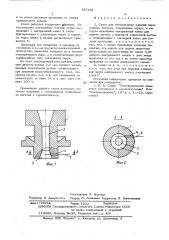

На фиг. 1 представлено сопла продольный разрез; на фиг. 2 то же, разрез по А-А на фиг, 1, Сопло для металлизации изделий содержит корпус 1, в котором выполнен центральный канал 2 для выхода из плазмотрона (на чертежах не показан) плазменной газовой струи. Выходная часть 3 сопла выполнена о конической с углом расточки 18-25 и сообшается с каналом 4 для подачи проволоки 5. Ось канала 4 расположена на расстоянии не менее 0,06 радиуса центральногс канала в зоне ввода проволоки от его оси

547231

4-4

Составитель И. Волгина

Редактор Н. Джарагетти Техред М. Левицкая Корректор Н. Золотовская

Заказ 795/84 Гираж 1022 Подписное

ДНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, -35, Раушская наб., д. 4/5

Филиал ППП "Патент, r. Ужгород, ул. Проектная, 4

И не менее диаметра проволоки от стенки центрального канала, Сопло работает следующим образом. Из плазмотрона плазменную газовую струю направл пот в центральный канал 2 сопла

Одновременно в коническую часть 3 корпуса через канал 4 вводят распыляемую про волоку 5.

Поскольку ось отверстия 4 смещена от оси канала 2,т.е. их оси расположены в разных плоскостях, проволока попадает не в высоко температурное ядро, а в низкотемпературную периферийную зону плазменной струи.

На сопле предложенной конструкции, имеющем диаметр канала 3,5 мм, процесс металлизации поверхности детали осуществляют при давлении плазмообразующего газа, например аргона, 3-6 ати, при напряжении на плазмотроне не ниже 35 в и силе тока -не ниже 250 а. 26

Применение данного сопла позволило получать покрытия с улучшенными свойствами по адгезии и термостойкости, 4

Формула изобретения

1. Сопло для металлизации изделий пла менным потоком, содержащее корпус, в котором выполнены центральный канал для подачи плазмы с выходной конической частью и сообщающийся с последней канал для п дачи проволоки, о т л и ч а ю щ е е с я тем, что, с целью повышения качества покрытия, ось канала для подачи проволоки расположена на расстоянии не менее 0,06 радиуса центрального канала в зоне ввода проволоки от его оси и не менее диаметра проволоки от стенки центрального канала

2. Сопло по п. 1, о т л и ч а ю щ ее с я тем, что угол при вершине конической части центрального канала составляет

18-25

Источники информации, принятые во ви мание при экспертизе:

1. В. И. Соыж "Газотермическое напыление материалов в машиностроениц . Изд.

"Машиностроение", 1973, с. 11-12, (про тотип)