Способ изготовления отрицательного электрода резервного элемента

Иллюстрации

Показать всеРеферат

О П И С А Н И -Е ()вдвое

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 11.02.75(21) 2108126/07 с присоединением заявки № 2334606/07 (23) Приоритет (43) Опубликовано25.02.77,Бюллетень № 7 (4б) Дата опубликования описания 01.06.77 (51) М. Кл.

Н 01 М 4/12

Н 01 М 6/30

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 62 1. 3 52. .8.035.222.6 (088.8) В. М. Томашевский, Ю. П. Лтаманэв, Л. Г, Шрайберг, В, Е. Дмитриенко, А, В, Титов, И. М. Браудэ, В, В, Берендт и В, П. Кассюра (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИИ ОТРИ11ЛТЕ 1bHOI О З.1ЕКТРОДЛ

РЕЗЕРВНО! О ЭЛЕМ Е1-1ТЛ

Изобретение относится к электротехнической промышленности и может быть использовано при производстве резервных элементов.

Известен способ изготовления отрицатель- з ного электрода резервного элемента путем горячей прокатки магниево-ртутного сплава (1) .

Недостатком этого способа является испарение ртути при прокатке, пары которой 10 очень токсичны. Кроме того, электроды имеют разброс по толщине, что ухудшает их характеристики.

Для предотвращения испарения ртути отрицательный электрод изготавливают путем }5 прокатки листа магниево-ртутного сплава в металлической плакировке с последующим снятием плакировки и интерметаллидных слоев (2) .

Плакировка, например алюминиевая, служит 20 защитной оболочкой.

Плакирующую оболочку удаляют травлением в щелочи. Обнажаемый при этом слой интерметаллидных соединений, образующихся при прокатке на границе алюминиевая плаки- 25 ровка — магниевэ-ртутная основа, удаляют последующим травлением в серной кислоте, После этого следует промьюка в воде и флег матизацня поверхности в спирте или щелоч..

Процесс снятия плакирэвки и интерметалл"-днэгэслэя выливается в громоздкую технологическую цепочку, требующую значител ногD количества различного эбэрудования.

Так, в действующую схему входят две ванны с технологическими растворами, три ванны с протэчными промывными водами как горячими, так и хэлэдными и эдна сушильная камера. Помимо этого, для обеспечения работ требуется неепрерывное расходование дефицитных реактивов, поскольку технологические растворы довольно быстро срабатываются и не подлежат регенерации, а также различных материалов (фильтрэвальная бумага для сушки, бязь для протирки и прочее) в больших количествах.

Магниевс-ртутная основа в плакированных листах может иметь различную толщину, что обусловлено применяемой технологией прокатки. Эта разнотолщинность полнэстью выявляется после химического страв547876 ливания плахировки и слоя интерметаллических соединений. Определенная неравномерность травления усугубляет зто явление и вследствие обоих фахторов практически наблюдается повсеместная разнотолшиность 5 как между отдельными листами, так и по поверхности одного листа. Последнее сэздает трудности при изготовлении источника тэха, усложняя сборку в заданных габаритах, приводит к излишнему утяжелению при вы- 10 нужденном использовании для изготэвления деплахированных электродов с "верхними толшинами. Удельные характеристики источника тоха при этом ухудшаются.

По предлагаемому способу с целью упро- 5 шения технологии и повышения удельных злехтрических харахтеристик снятие плакирэвки и интерметаллидных слоев производят механической обработкой, например, на токарнэм станке. 2О

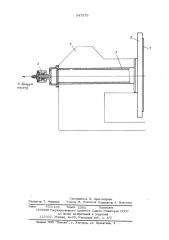

На чертеже показано устройство для реализации предложенного способа с использованием токарного станха для эбработки поверхности.

Способ заключается в следуюшем. Лист р5 магниево-ртутного сплава 1 в металлической плакировке после прокатхи присасывают вакуумом 100-300 мм рт.ст. к план-шайбе 2.

Воздух откачивают через полость шпинделя

3 токарного станха 4. Герметичность вра- 39 шающегося шпинделя обеспечивается узлом уплотнения 5.

За эдик поперечный проход резца при скорости резания 180-220 мlмин и скорости подачи 1-1,5 мм/об производят снятие ин- 35 терметаллидного слоя, а тахже части магниево-ртутной основы. Время одного прохода при диаметре заготовки до 500 мм — не более 1 мин. После этого заготовху представляют другой стороной и производят снятие 40 обратного интерметаллидного слоя. Весь процесс механической обработки одной заготэвхи длится не более 4 мин.

Применение механического способа обработки позволяет упростить технологию и от- 45 казаться от необходимости монтажа технологичесхой линии, оборудованной ваннами, сократить расход реахтивов и материалов.

Другим сушественным преимуществэм предложенного способа является возможность получения равномерной толшины листов ках в пределах каждого листа так и между листами. При этом за счет дополнительного снятия части магниево-ртутной основы толшину листа можно дэвести дэ оптимальной. Последняя определяется исходя из минимальнэгэ потребного количества ахтивнэй анодной массы и чеэбхэдимости иметь тэлшину, обеспечиваюшую конструктивну:о надежность злехт родов. Таким образом, точшину всех листов с высокой точность (до 0,03 мм) можно довести до нижних минимально дэпустимых величин и за счет этого добиться пэвышения удельных электрических характеристих.

Предложенный способ позволяет получить толщины электродов в пределах 0,20-0,25мм, Использование электродов с такими тэлшинами позволяет уменьшить вес закладываемой активной анодной массы примерно íà 30%> а вес истэчниха тока в целэм уменьшается на 10%. Следовательно, на 10% улучшаются удельные элехтрические характеристики (по весу).

Формула изобретения

Способ изготовления отрицательногэ элехтрода резервного элемента путем прокатки листа магниево-ртутного сплава в металличесхой плакировке с последуюшим снятием плакировхи и интерметаллидных слоев, э тличаюшийся тем,что,сцелью упрошения технологии и повышения удельных электрических характеристик, снятие плакировки и интерметаллидных слоев производят механической эбработкой, например, на токарном станке.

Источники информации, принятые во внимание при экспертизе:

1. Патент США ¹ 3285782, класс 136— 100, 1966.

2. Авторское свидетельство № 302772, М.Кл. Н 01 М 4/12, 1970 (прототип).

547876

Составитель Н. Драгомирова

Редактор Т. Фадеева Техред М. Левипкая Корректор A. Власенко

Заказ 650/105 Тираж 1ОО2 П одписн ое

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб„д. 4/5

Филиал ППП "Патент, r. Ужгород, ул. Проектная, 4