Устройство для испытания сверлильных станков

Иллюстрации

Показать всеРеферат

СССР

Класс 42 k, 7„,, Х 54865

g р 3& (@

К АВТОРСКОМУ СВИДЕТЕЛ ЬСТВУ, ВЫДАННОМУ НАРОДНЫМ КОМИССАРИАТОМ ОБЩЕГО МАШИНОСТРОЕНИЯ

Зарегистрировано в Бюро последующей регистрации изобретений Госплана при

Франц Велер.

Устройство для испытания сверлиль

Заявлено 27 апреля 1938 года за М 16

Опубликовано 31 мая 1939 года.

Предлагаемое устройство позволяет освободить сверлильный станок во время его испытания от неблагоприятного влияния таких факторов, которые, вследствие их случайного или изменяющегося характера, не могут быть с достаточной степенью надежности учтены, как, например, структурные, механические свойства пробного образца, глубина засверленного отверстия, состояние режущего инструмента, скорость резания, величина подачи, условия охлаждения сверла и т. п, Влияние этих факторов полностью устраняется, согласно изобретению, тем, что при испытании сверлильного станка в его патрон вставляется взамен сверла стержень описываемого ниже устройства, которое устанавливается на столе сверлильного станка.

При этом одновременно отпадает необходимость в расходовании материала и рабочей силы на изготовление пробных образцов и режущего инструмента, что дает известную экономию в расходах по проведению испытания.

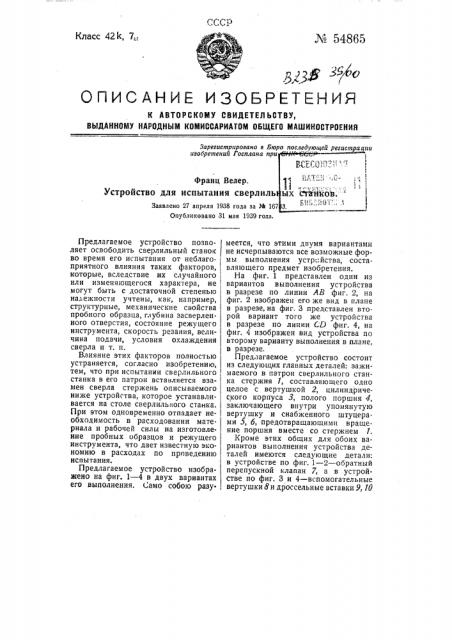

Предлагаемое устройство изображено на фиг. 1 — 4 в двух вариантах его выполнения. г.,амо собою разу. меется, что этими двумя вариантами не исчерпываются все возможные формы выполнения устройства, составляющего предмет изобретения.

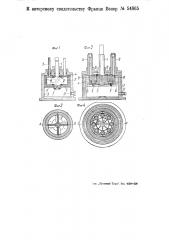

На фиг. 1 представлен один из вариантов выполнения устройства в разрезе по линии АВ фиг. 2, на фиг. 2 изображен его же вид в плане в разрезе, на фиг. 3 представлен второй вариант того же устройства в разрезе по линии СЕ) фиг. 4, на фиг. 4 изображен вид устройства по второму варианту выполнения в плане, в разрезе.

Предлагаемое устройство состоит из следующих главных деталей: зажимаемого в патрон сверлильного стан ка стержня 1, составляющего одно целое с вертушкой 2, цилиндрического корпуса 3, полого поршня 4, заключающего внутри упомянутую вертушку и снабженного штуцерами 5, б, предотвращающими вращение поршня вместе со стержнем 1.

Кроме этих общих для обоих вариантов выполнения устройства деталей имеются следующие детали: в устройстве по фиг. 1 — 2 — обратный перепускной клапан 7, а в устройстве по фиг. 3 и 4 — вспомогательные вертушки 8и дроссельные вставки 9, 10 во всасывающем и нагнетательном каналах в днищах подвижного поршня 4.

Во время работы полости корпуса 3 и поршня 4 заполняются маслом или другой вязкой жидкостью, стержень 1 вставляется в патрон сверлильного станка. При этом указанные детали взаимодействуют следующим образом.

В устройстве по фиг. 1 вертушка 2, вращаясь в заполненном маслом пространстве поршня 4, действует одновременно как гидравлический тормоз и как насос, перекачивающий масло из верхней части корпуса 3 через зазор вокруг стержня 1 в отверстия верхнего днища поршня 4, либо через специальное дроссельное отверстие, на чертеже не показанное, в том же верхнем днище, далее, через дроссельные каналы 11 — в нижнюю часть корпуса 3. Получаемый напор масла, зависящий от числа оборо гов вертушки и от величин упомянутых дроссельных отверстий и каналов, противодействует с требуемой силой движению вниз поршня, а следовательно, и через посредство шарнкоподшипников !2, движению вниз стержня 1, который воспринимает всю нагрузку со стороны сверлильного станка. При этом передаваемый от него же вертушке 2 крутящий мо. мент полностью уравновешивается моментом сил гидравлического сопротивления, преодолеваемого вертушкой при ее вращении в масле.

Для возвращения поршня 4 в исходное положение вверх Koptlyca 3 служат каналы 13, через которые вытесняемое из верхней части корпуса масло попадает под клапан 7, а от. туда в нижнюю полость того же корпуса 3.

Тот же клапан 7, являющийся обратным клапаном, препятствует ооратному перетеканию масла при движении поршня вниз во время испытания станка. Для контроля действия устройства давление в полостях поршня 4 и корпуса 3 можег быть измерено манометрами, присоединяемыми к штуцерам б и 17 {фиг. 3).

Устройство по фиг. 3 и 4 отличается от вышеописанного тем, что в нем гидравлический тормоз выполнен в виде одной центральной вертушки 2 на конце стержня 1 и группы окружающих ее вертушек 8, вращающихся во встречном к первой вертушке направлении, чем должно усиливаться тормозящее дейстние масла на вертушку 2. Для установления требуемой разности давлений по обеим сторонам поршня 4 служат дроссельные вставки 9, 10 в подводящем и отводящем масло отверстиях поршня.

Для охлаждения масла или другой вязкой жидкости, а также всего устройства в целом, могут быть использованы каналы 15 (фиг. 3 и 4), через которые должна принудительно циркулировать охлаждающая жидкость, вводимая и выводимая через каналы штуцеров 6 и через отверстия в корпусе 3, не изображенные на фиг. 1 — 4. ц этом случае давление масла в нижней части корпуса может быть измерено через отверстие штуцера 17.

Для приведения во вращение вспомогательных вертушек 8 служат составляющие с ними одно целое зубчатые колеса, находящиеся во внутреннем зацеплении с зубчатым ободом на торцевом диске вертушки 2.

Само собой разумеется, что пред. лагаемое устройство может быть использовано как гидравлический тормоз для любых аналогичных целей.

Предмет изобретения.

Устройство для испытания сверлильных станков с применением стержня, вращаемого испытуемь и стмнком и связанного с перемещающимся в жидкости поршнем, снабженным отверстиями, создающими осевое сопротивление, отличающееся тем, что, с целью создания помимо осевого также и тангенциального сопротивления, применена вертушка 2, поворотно укрепленная в полости поршня 4, в свою очередь установленного с возможностью поступательного перемещения в корпусе 3 и заполненного создающей сопротивление жидкостью.