Устройство для получения железорудных гранул

Иллюстрации

Показать всеРеферат

йВ JA ад 4 Р; Яфъймй Бт -

Всеоаюэнатт

53 уОнт30-Tcx .- . ичеои@е1 ()48747

Оп исАнмк

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 17,02.75 (21) 2108662/02 (51) М. Кл."- F 27В 15/00 с присоединеним заявки № 2312997/02

Государственный комитет

Совета Министров СССР ло илам изобретений и открытий (23) Приоритет 14.01.76 по п. 2

Опубликовано 28.02.77. Бюллетень № 8

Дата опубликования описания 31.03.77 (53) УДК 669.1:622.781 (088.8) (72) Авторы изобретения

А. Н. Ванжа, Л. С. Болихова, И. Т. Эльперин, С. И. Фоменко и С. В. Малько (71) Заявитель Донецкий филиал Всесоюзного научно-исследовательского и проектного института по очистке технологических газов, сточных вод и использованию вторичных энергоресурсов предприятий черной металлургии (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖЕЛ ЕЗОРУДНЫХ ГРАНУЛ

Изобретение относится к технике гранулирования твердых материалов из растворов, расплавов, пульп в кипящем слое и может быть использовано для окускования железосодержащих шламов.

Известен аппарат для грануляцпи из растворов в кипящем слое, разработанный Институтом галургии, содержащий камеру кипящего слоя, газораспределительную решетку, распылители над слоем гранулированного материала, загрузочное и выгрузочное устройства (11

Известен также аппарат грануляции из расплавов, предусматривающий камеру кипящего слоя с расширением кверху, газораспределительную решетку, распылители, вмонтированные в боковую стенку аппарата и подающие материал в слой, загрузочное и выгрузочное устройства в противоположных концах камеры (2).

Однако в аппаратах круглого поперечного сечения продукт грануляции характеризуется широким гранулометрическим составом.

Наиболее близким решением по технической сущности и достигаемому результату является комбинированная печь, включающая камеру, поперечное сечение которой в верхней части образовано двумя соединенными меньшими основаниями равнобедренными трапециями, загрузочный и разгрузочный патрубки и пневмофорсунки, установленные под углом

50 — 75 к стенке нижней трапеции.

Однако расположение в таком устройстве распылителей под углом 50 — 75 к горизонтам

5 ухудшает циркуляцшо частиц зернистого материала в нижней части кипящего слоя.

B прирешеточной зоне аппарата аэродинамический режим псевдоожпжения нарушается, что приводит к залеганию материала на ре10 шетку. Производительность распылителей имеет предельное значение. При критическом значении величины напряженности объема факела по влаге, при котором вся влага не в состоянии испариться в факеле, слой у устья

15 форсунки переувлажняется, а форсунки подтекают.

Цель изобретения — снижение пылеуноса.

Для этого в предлагаемом устройстве пневмофорсунки установлены к горизонту и в сто20 рону разгрузки гранул соответственно под углами 15 — 45 и 30 — 75 .

Отношение длины меньше основания трапеции к большему выбирают в пределах 0,5 — 0,9.

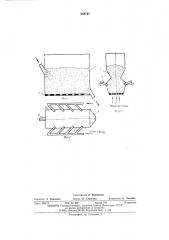

На фпг. 1 изображено предлагаемое устрой25 ство в плане; на фиг. 2 — то же, вид сверху; на фиг. 3 — то же, вид сбоку.

Устройство содержит удлиненную камеру 1, состоящую на двух частей, газораспределительную решетку 2, пневмофорсунки 3, разме30 щепные на боковой удлиненнои стенке под уг548747 лами 15 — 45 к горизонтали и 30 — 75 к боковой стенке, загрузочный 4 разгрузочный 5 патрубки.

Работа устройства.

Высоковлажный железорудный материал подают по трубопроводу к устройству и распыливают через пневмофорсунки в псевдоожиженный слой зародышей. Под газораспределелительную решетку в аппарат подводят горячие дымовые газы в количестве, обеспечивающем ожижение и сушку гранул. Форсунки вмонтированы таким образом, что факел материала направлен вниз и по направлению дви>кения гранул к выгрузке. Это, с одной стороны, способствует транспортировке твердого материала от загрузки к выгрузке, с другой стороны, сокращает вынос высушенного материала. Ту же задачу — сокращение пылеуноса— выполняет наклонная к вертикальной осн стенка камеры в сужающейся части аппарата.

Верхняя граница кипящего слоя должна достигать начала расширяющейся части камеры.

Гранулы выгружают из слоя на грохот, где отсеивают фракцию товарного продукта, оставшаяся часть гранул после добавления возвращается в аппарат в качестве зародышей.

Предлагаемое устройство может быть использовано для грануляции металлургических шламов и пылей. В последнем случае пыль может поступать вместе с ожижающими газами, а через форсунки вдувают пар или воду.

П р им ер. На двух лабораторных установках проведена грануляция мартеновских шламов. Режим грануляции: температура — 110 С; скорость ожижающего агента — 2 — 2,5 м/сек; высота слоя — 200 мм; производительность—

10 т/час.

Одна из установок — цилиндрическая, другая — прямоугольная с сужением. В прямоугольную камеру шлам подают форсунками, расположенными под углами сс= р=45 . Отношение площади свободного сечения камеры к сеченгио в самой узкой части равно 1: 0,7.

Отношение расстояния от распределительной решетки до уровня размещения форсунок к расстоянию от уровня размещения форсунок до верхней границы кипящего слоя составляет

1: 1. Лабораторные опыты показывают, что предлагаемое размещение распылителей создает благоприятные условия для передвижения укрупнившихся гранул и при выгрузке их с уровня распределительной решетки позволяет получить однородные по размеру гранулы.

Унос в прямоугольной камере при указанном расположении форсунок на 4 — 5О/, меньше, чем в цилиндрической.

Внедрение предлагаемого устройства для

15 гранулирования шламов позволяет значительно сократить загрязнение окружающей среды.

Формула изобретения

1. Устройство для получения железорудных гранул в кипящем слое, включающий камеру, поперечное сечение которой в верхней части образовано двумя соединенными меньшими

25 основаниями равнобедренными трапециями, загрузочный и разгрузочный патрубки и пневмофорсунки, установленные под углом к стенке нижней трапеции, отличающееся тем, что, с целью снижения пылеуноса, пневмофор30 сунки установлены к горизонтальной плоскости и в сторону разгрузки гранул соответственно под углами 15 — 45 и 30 — 75 .

2. Устройство для получения железорудных гранул по п. 1, отл и ч à ю щ ее с я тем, что от35 ношение длины меньшего основания трапеции к большему равно 0,5 — 0,9.

Источники информации, принятые во внимание при экспертизе:

1. Обезвоживание растворов в кипящем

40 слое. М., «Металлургия», 1973, с. 129.

2. Романков П. Г. и др. Сушка во взвешенном состоянии. Л, «Химия», 1968, с. 122.

3. Лвт. св, ¹ 259097, кл. С 21В 13/02, 1968.

548747

Рюлло. юж 7М", Ъг,.

Щг. 2

Редактор 3. Ходакова

Корректор Е. Хмелева

Заказ Збб/12 Изд. № 267 Тираж 799 Подписное

БНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4j5

Типография, пр. Сапунова, 2

Составитель Л. Паннихова

Техред Л. Гладкова

t I