Устройство для расточки сферической поверхности

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<«>549268 (61) Дополнительное к авт. свид-ву— (22) Заявлено 14.10.75 (21) 2181111/08 с присоединением заявки— (23) Приоритет— (43) Опубликовано 05.03.77. Бтоллстепь . а 9

145) Дата опубликования о шсапия 12.05.77 (51) М.Кл. - В 23 Н 5!40

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.952.5 (088.8) (72) Авторы изобретения М. Е. Бараб-Тарле, Б. Ш, Тарасюк, 1О. В. Дитманович и А. И. Замут

СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ

Изобретение относится к станкостроению и может быть применено для расточки сферических поверхностей преимущественно иа алмазно-расточных станках с враитающейся обрабатываемой деталью, например, корпусом дифференциала автомобилей, тракторов и т.п.

Известны устройства для расточки сферической поверхности, содержащие приводимый от гидроцилиндра механизм качания корпуса резцедержателя относительно размещенной и опорах оси (1).

Недостатками известных устройств является невозможность выполнения опор жесткими, необходимость иметь для каждого резцедержателя свой привод качания и наличие за-зоров в механизме качания.

Цель изобретения — повышение надежности и упрощение конструкции устройства.

Для этого в описываемом устройстве механизм качания выполнен в виде двух лент, один конец которых закреплен на штоке гидроцилиндра, а другой — на корпусе резцедержателя (резцедержателей), причем механизм качания и опоры оси качания размещены на столе станка вне зоны резания.

Механизм качания снабжен узлом предварительного натяжения, выполненным, например, в виде пары винт — гайка.

Указанные отличия позволяют повысить надежность и упростить конструкцию за с-.:ет использования одного механизма качания для одного или нескольких резцедержателей, размещенных в корпусе, а также повысить качество и точность обработки засчет выполнения механизма качания беззазорным.

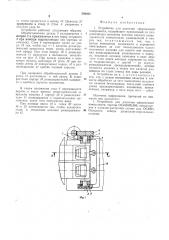

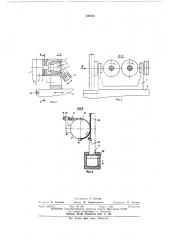

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 — разрез .4—

А фиг. 1; па фиг. 3 — разрез Б — Б фиг. 2; на

10 фиг. 4 — вид В фиг. 3.

Отделочно-расточная головка 1 закреплена на станине станка (на чертеже не показана). На шпинделе 2 расточной головки закреплен патрон 3. Сквозь шпиндель проходит

15 стержень 4 с диском на конце для зажима обрабатываемой детали 5 при помощи гидроцилиндра (на чертеже не показан). На столе 6 станка установлен кронштейн с опорами 7, на которых закреплены оси 8. На оси

8 надеты подшипники 9, на которых смонтирован корпус 10 резцедержателей с рсзцедержателями 11. В резцсдержателях закреплены резцы 12. К корпусу 10 прикреплена круглая крышка 13. На крышке 18 при помо щи планки 14 закреплен один конец ленты

15, второй ее конец закреплен на штоке !т поршня 17. К крышке 13 также прикреплена планка 18, в которой установлен натяжной винт 19 с гайкой 20. К, винту 19 при помощ.t з0 планки 21 прикреплен конец ленты 22, второй

549268 се конец прикреплен к штоку 16. Цилиндр 23 прикреплен к столу б. Стол б упирается в жесткий упор 24, Устройство работает следующим образом.

Обрабатываемая деталь 5 укладывается в патрон 8 и прижимается к его торцу стержнем

4 при помощи гидроцилиндра (на чертеже не показан). Стол б перемещают влево до упора 24 так, чтобы ось 1 — 1 качания резцедержателей проходила через центр растачивасмой сферы. При этом корпус 10 и резцедержатели 11 находятся в положении, показанном на фпг. 2. При подаче давления в штоковую полость цилиндра 28 шток 16 при помощи ленты 22 поворачивает корпус 10 и резцадержатели 11 против часовой стрелки.

При вращении обрабатываемой детали 5 резец 12 растачивает в ней сферу. В конце расточки корпус 10 резцедержателей находится в крайнем верхнем положении.

В таком положении стол б перемещается вправо, и после вывода резцедержателей за пределы патрона 8 корпус 10 и резцедержатели 11 возвращаются в первоначальное положение, после чего повторяется цикл.

При помощи винта !д и гайки 20 ленты

15 и 22 натягиваются так, чтобы исключить зазор в механизме качания резцедержате- ЗО ля 11.

Фор мул а изобретения

Источник информации, принятый во внимание при экспертизе:

1. Устройство для расточки сферической поверхности, чертеж ОС489426,000, используе мое в алмазно-расточном станке мод. ОС4894

Одесского завода радиально-сверлильных станков.

1. Устройство для расточки сферической поверхности, содержащее приводимый от гидроцилиндра механизм качания корпуса резцедержателя относительно размещенной в опорах оси, отл ич а ющееся тем, что, с целью повышения надежности и упрощения конструкции за счет использования одного механизма качания для одного или нескольких резцедержателей, размещенных в корпусе, механизм качания выполнен в виде двух лент. один конец которых закреплен на штоке гидроцилиндра, а другой — на корпусе резцедержателя (резцедержателей), причем механизм качания и опоры оси качания размещены на столе станка вне зоны резания.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения качества и точности обработки за счет выполнения механизма качания беззазорным, последний снабжен узлом предварительного натяжения, выполненным, например, в виде пары винт — гайка.

Составитель Г. Довнар

Техред И. Карандашова

Рсдакт< р Е. Ершова

Корректор В. Гутман

Тип. Харьк. фил. пред. сПатент»

Заказ 223/515 Изд. ¹ 461

ЦНИИПИ Государственного комитета по делам изобретений

Москва, K-35, Раушская

Тираж 1229 Подписное

Совета Министров СССР и открытий иаб., д. 4/5