Способ соединения деталей типа вал-втулка

Иллюстрации

Показать всеРеферат

« 5493ОУ

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистическим

Республик

p1) М.Кл В 23 Р 11/02 (61) Дополнительное к авт. свид ву— (22) Заявлено 2i0.06.75 (21) 2147081/27 с присоединением заявки— (23) Приоритет— (43) Опубликовано 05.03,77. Бюллетень Ке 9 (45) Дата опубликования описания 14.04.77 государственный комитет

Совета Мнннстрав СССР (53) УДК 658,515 (088,8) оо делам нзоб етеннй

H открытие (72 ) А„в то р ы изобретения

Г. Я. Андреев и В. И. Кушаков

Украинский заочный политехнический институт (71) Заявитель (54) СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ

ТИ ПА ВАЛ-ВТУЛ КА

Изобретение относится к механосборочным работам, в частности к прессовым соединениям деталей типа вал-втулка, например, при сборке подшипниковых узлов скольжения, и может быть использовано в машиностроении, судостроении и т. п.

Известно, что неподвижные соединения типа вал-втулка собираются путем сопряжения деталей с предварительным нагревом охватывающей детали или глубоким охлаждением охватываемой. Однако использование глубокого охлаждения охватываемой детали связано с применением в качестве хладагента жидкого азота или жидкого воздуха.

Известен способ скрепления металлических деталей путем охлаждения охватываемой детали и последующего их совмещения (1). При этом охватываемую деталь охлаждают до — (30 — 60) С, а затем, при помощи прижимного приспособления прижимают к охватывающей детали. Однако этот способ приемлем лишь для ограниченного диапазона геометрических размеров и материалов охватываемой детали, К недостаткам способа также относится необходимость выполнения операций прижима одной детали к другой и наличие прижимного приспособления.

Известен способ соединения деталей с предварительным нагревом охватывающей детали (2). Однако и его не всегда можно применить.

Известен также способ соединения деталей машин, включающий последовательно выполняемые операции нагрева охватывающей детали, сборки деталей и искусственного охлаждения собранного соединения охлаждающей жидкостью при положительной температуре (3). Согласно этому способу охла10 ждение осуществляют путем подачи охлаждающей жидкости в зону сопряжения деталей по кольцевому каналу, охватывающему место соединения деталей у одного из его торцов.

15 Однако при осуществлении этого способа невозможно исключить при локальном охлаждении зоны сопряжения остаточные деформации посадочной поверхности охватываемой детали, если материал, из которого она изго20 товлена, имеет больший коэффициент линейного расширения, чем материал охватывающей детали. Кроме того, известный способ может бь ть осуществлен лишь тогда, когда в теле соединяемых деталей выполнены кольцевые каналы, охватывающие зону сопряжения. Но каналы ухудшают качество соединения и уменьшают его прочность, так как нарушается целостность зоны сопряжения и уменьшается площадь контакта сопрягаемых

30 поверхностей деталей, появляются концентра549307 торы напряжений в местах каналов и отверстий для подвода и вывода хладагента.

Целью изобретения является предотвращение появления остаточных деформаций посадочной поверхности охватываемой детали, коэффициент линейного расширения материала которой больше, чем материала охватывающей, а также интенсификация теплоотвода от массы охватываемой детали при парообразова.ши для повышения прочностп соединения.

Поставленную цель достигают тем, что охлаждение производят посредством мелкоструйного равномерного орошения всей поверхности полости охватываемой детали. Охлаждение производят охлаждающей жидкостью под давлением 1 — 2 кг, ся - при расходе

G — 8 л/мин.

Мел коструйное орошение всей полости втулки предотвращает нагрев ее массы до температуры, вызывающей вследствие расширения появление остаточных деформаций посадочной поверхности втулки, коэффициент линейного расширения материала которой оольше, чем материала охватывающей детали (корпуса). Для выполнения условий сборки деталей необходимо Обеспечить наличие технологического сборочного зазора, величина которого зависит от средней температуры нагрева корпуса. После сборки соединения охватываемая деталь (втулка) вследствие теплоотдачи от нагретой охватывающей детали (корпуса) может нагреться до температуры, превышающей температуру кипения охлаждающей жидкости. Например, температура втулки в процессе теплообмена может достигнуть 100 С вЂ” температуры кипения

""„,îäû. Во время теплообмена нагретой корпусной детали с собранной втулкой при внутреннем охлаждении ее полости водой начинается пленочное кипение воды, т. е. Процесс парообразования, характеризующийся зозникновением новых свободных поверхностей раздела жидкой и паровой фаз внутри жидкости, нагретой выше температуры насыщения. При теплоотдаче от втулки к охлаждающей жидкости температура втулки уменьшается. Так как сопрягаемые детали перед сборкой в производственных условиях очищаются (моются и обезжириваются), очищенная поверхность полости втулки является гидрофильной, т. е. хорошо смачиваемой. Поэтому после того, как температура на поверхности искусственно орошаемой полости станет ниже температуры насыщения охлаждающей жидкости (при атмосферном давлении), начинается пленочная конденсация, т. е. процесс перехода вещества из газообразного состояния в жидкое, при котором на гидрофильной поверхности полости втулки образуетс» сплошная пленка конденсата. При этом коэффициент теплоотдачи от поверхности полости зтулки к пару резко повышается. Благодаря процессам парообразования и конденс=-.í:ù пара, которые значительно увеличивают коэф5 ш

65 фициент теплоотдачи от массы втулки к KOHденсату пара, происходит интенсивный отбор тепла от втулки, Следует отметить, что пар практически не успевает образоваться при внутреннем охлаждении полости втулки сплошным потоком охлаждающей жидкости, .то объясняется ес значительной скоростью, а следовательно, и быстрым протеканием через полость охлаждаемой детали. При мелкоструйном же водяном орошении поверхности полости втулки, нагретой до температуры

100 С и более, частички пара успевают образоваться. Это связано с тем, что водяные струйки, орошающие полость втулки, стекают по e внутренней поверхности под действием собственного веса со скоростью, значительно меньшей, .ем при сплошном струйном потоке, что благоприятствует парообразовангп.

Мслкоструйное орошение всей поверхности втулочной полости, независимо от температуры нагрева втулки, обеспечивает интенсивное и равномерное охлаждение ее массы при значительно меньшем расходе охлаждающей жидкости по сравнению с охлаждением сплошным струйным потоком и поэтому является более экономичным и эффективным.

В результате такого орошения полости втулки, производимого одновременно с окончанием сборки соединения, средняя температура втулки не достигает величины, при которой вследствие большей величины теплового расширения по сравнению с тепловым расширением охватывающей детали (за счет разности коэфф;щиентов линейного расширения их материалов) при температуре окружающей среды появляется остаточная деформация посадочной поверхности втулки. Как известно, при равенстве остаточной деформации одной, либо обеих сопряженных деталей величине расчетного натяга (или ее превышении) прочность соединения становится .равной нулю, так как натяг переходит в зазор, и неподвижное соединение становится подвижным, что недопустимо.

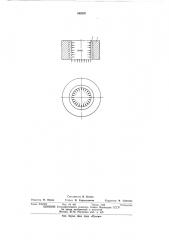

На чертеже изображена схема искусственного охлаждения посредством мелкоструйного равномерного орошения.

Пример. Осуществление предложенного способа включает последовательно выполняемые операции нагрева охватывающей детали, сборки деталей и искусственного охлаждения собранного соединения посредством мелкоструйного равномерного орошения всей поверхности полости охватываемой детали во з дой. Сборка производилась по посадке—

Пр.1., Операции способа выполняют в следующей последовательности.

Корпусную деталь 1 нагревают в электрической муфельной печи до сборочной температуры 270 С. Втулку 2 вводят в посадочное

Отверстие корпусной детали 1.

Одновременно с окончанием операции поверхность BOJIocTH Охватываемой (втулки) 2 охлаждают в течение 2 — 3 мак по549307 средством мслкоструйного равномерно:o орошения водой под избыточным давленпсм 1—

2 кг/слР (воду г;одают из водопроводной сети). Температура воды равна температуре окружающей среды, расход воды 6 — 8 л/мин.

Эффективность предложенного способа проверялась при сборке деталей типа валвтулка, из которых охватывающая деталь была изготовлена из ст. 45 ГОСТ 1050-60 с коэффициентом линейного расшире шя а (20 —:

300 С) = 13,32,10 1/град, а охватываемая — из бронзы ОЦС 5 — 5 — 5 ГОСТ 613-65 с коэффициентом линейного расширения и> (20 —: 200 С) = 17,9 10 — 1/град.

Прочность соединений проверялась через трое суток после сборки путем распрессовки на разрывной машине по усилию срыва, Установлено, что в интервале начальных натягов i „= (0,010 —: 0,110) л м усилие срыва изменялось соответственно от 1500 до 6000 кг.

При отсутствии искусственного охлаждения путем мелкоструйного равномерного орошения всей внутренней поверхности охватываемой детали, а также при искусственном охлаждении зоны сопряжения по известному способу через канал у одного из торцов (при прочих равных условиях) прочность соединения отсутствовала, т. е. имело место выпадение втулки из корпусной детали.

Предложенный способ дает возможность простыми приемами и средствами осуществить сборку деталей, у которых материал охватываемой детали имеет коэффициент линейного расширения больший, чем у материала охватывающей детали, обеспечивая при этом неподвижность с повышением прочности соединения.

Благодаря разной твердости материалов сопряженных деталей корпуса и втулки после их скрепления в процессе сборки предложенным способом происходит внедрение более твердых микронеровностей посадочной поверхности корпуса в менее твердый микропрофиль втулки, вследствие чего коэффициент сцепле5 ния, а значит, и прочность соединений повышаются.

Формула изобретения

1О 1. Способ соединения деталей типа валвтулка, заключающийся в нагреве охватывающей детали, сборке деталей и последующем охлаждении собранного соединения охлаждающей жидкостью, отличающийся тем, что, с целью предотвращения появления остаточных деформаций посадочной поверхности охватываемой детали, имеющей коэффициент линейного расширения больше, чем охватывающей, а также интенсификации теплоотвода от массы охватываемой детали за счет парообразования для повышения прочности соединения, охлаждение производят посредством мелкоструйного равномерного орошения всей поверхности полости охватываемой детали.

2. Способ по п. 1, отличающийся тем, что охлаждение производят охлаждающей жидкостью под давлением 1 —:2 кг/слР при расходе 6 — 8 л/мин.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство № 220683, кл. В 23р 11/02, 1966 r.

2. Глик А. К., «Сборка и монтаж изделий тяжелого машиностроения», М., 1968 г., стр. 80, 3. Авторское свидетельство ¹ 211305, 40 кл. В 23р 11/02, 1966 г.

549307

2 у

Составитель И. Басова

Техред И. Карандашова

Редактор Н. Вирко

Корректор И. Симкина

Тип. Харьк. фил. пред. «Патент»

Заказ 218/502 Изд. № 460 Тираж 1229 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, K-35, Раушская наб., д. 4/5