Автоматическая линия для обработки деталей типа валов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11) 549321 (61) Дополнительное к авт. свид-ву— (22) Заявлено 31.10.75 (21) 2185707/08 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано 05.03.77. Бюллетень ¹ 9 (45) Дата опубликования описания 21.06.77 (51) М.Кл.- "В 23 Q 41/02

Государственный комитет

Совета Министров СССР оо делам изобретений (53) УДК 62-229.7 (088.8) н открытий (72) Автор изобретения

В. И. Токарев (71) Заявитель

Краснодарское специальное конструкторское бюро по проектированию металлорежущих станков и автоматических линий (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ

ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ВАЛОВ

Изобретение относится к машиностроению, а именно, к автоматическим линиям для обработки деталей типа валов.

Известны автоматические, линии с портальными загрузочными устройствами для 5 обработки деталей типа валов, включающие параллельно работающие станки, транспортеры деталей, расположенные у торца станков и осуществляющие перемещение деталей от станка к станку, и автооператоры, осуществ- 10 ляющие перенос деталей с транспортера на станки и обратно (11.

Недостатком известных линий является необходимость установки двух транспортеров на участках параллельно работающих станков линий, что усложняет конструкцию линии и ведет к увеличению занимаемой ею производственной площади.

Цель изобретения — упрощение конструкции автоматической линии и сокращение занимаемой ею площади.

Это достигается тем, что в предлагаемой линии над транспортером деталей линии между автооператорами двух параллельно работающих станков шарнирно установлена дополнительная механическая рука, осуществляющая съем заготовок с транспортера и перенос их к обоим автооператорам и обратный перенос обработанных деталей.

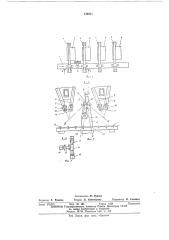

На фиг. 1 показана автоматическая линия, З0 вид сверху; на фиг. 2 — разрез Л вЂ” Л фиг. 1; на фиг. 3 — разрез Б — Б фиг. 2.

Автоматическая линия включает транспортер 1, параллельно работающие станки 2 и 3 с автооператорами 4 и 5, последовательно работающие станки б с автооператорами 7.

Автооператоры имеют загрузочную 8 и разгрузочную 9 руки с захватами 10 и 11. Между автооператорами 4 и 5 над транспортером

1 на стойке 12 шарнирно с помощью осп 18 установлена рука 14, состоящая из гидроцилиндра и захвата 15, установленного на штоке этого гидроцилиндра. На оси 18, жестко соединенной с рукой 14, установлена шестерня lá, зацепляющаяся с поршнем-рейкой

17 гидроцилиндра 18.

Устройство работает следующим образом.

Заготовки 19, поступающие на транспортер 1, перемещаются им вправо только до позиции 20 (звено транспортера, осуществляющее перенос заготовки с позиции 20 на позицию 21, отсутствует). Рука 14 при ходе вниз захватывает захватом 15 лежащую на позиции 20 заготовку 19 и возвращается в верхнее положение. После этого рука 14 гидроцилиндром 18 поворачивается либо в сторону автооператора 4, либо в сторону автооператора 5 — в зависимости от того, какой из этих автооператоров готов к приему заготовки. Если, например, к приему готов автооператор 4, то рука 14 поворачивается к этому автооператору в положение Ш вЂ” Ш, после чего захват 15 этой руки перемещается вместе с деталью к загрузочной позиции автооператора 4. После этого загрузочная рука 8 автооператора 4 движется вниз и захватами 10 захватывает заготовку, удерживаемую захватами 15 руки 14. Затем рука 14, раскрыв захваты 15, отводится назад, после чего рука 8 автооператора 4 делает ход вверх, а разгрузочная рука 9 этого же автооператора с обработанной деталью в захватах 11 движется вниз

Далее рука 14 снова движется вперед, захватывая деталь, удерживаемую рукой 9 автооператора 4. Затем захваты 11 руки 9 раскрываются, рука 9 отводится, а вслед за ней отводится и рука 14. Затем рука 14 поворачивается в положение II — II, опускается на позицию 21, оставляет на ней деталь 22 и возвращается в исходное положение. Деталь 22 перемещается после этого транспортером 1 к станкам б.

При поступлении новой команды на загрузку автооператоров цикл повторяется. При этом процесс загрузки автооператора б аналогичен процессу загрузки автооператора 4, описанному выше. Таким образом, применение руки 14 в автоматической линии, имеющей спаренные параллельно работающие станки, позволяет добиться того же эффекта, что и применение дополнительного транспортера, а именно: параллельно работающие станки работают независимо друг от друга, прсстои одного станка не вызывают остановку второго станка и линии в целом, заготовки и обработанные детали на транспортере не смешиваются.

10 Формула изобретения

Автоматическая линия для обработки деталей типа валов с попарно параллельно работающими станками, общим транспортером

lS и автооператорами, осуществляющими транспортную связь транспортера со станками, отличающаяся тем, что, с целью упрощения конструкции линии и сокращения ее площади, над транспортером между автоопе20 раторами двух параллельно работающих станков устансвлена механическая рука, осуществляющая съем деталей с транспортера и поочередный перенос их к автооператорам, а после обработки — обратно к транспортеру.

Источники информации принятые во внимание при экспертизе:

1. Обзор НИИ ЧАШ «Автоматические линии для обработки деталей типа валов» 1971 г.

30 С-1, Станкостроение, стр. 82 — 83.

4uz J

Составитель М. Пуряев

Техред Л, Кочемирова

Редактор Е. Ершова

Корректор И. Симкина

Тип. Харьк. фил. пред. «Патент»

Заказ 275/971 Изд. № 485 Тираж 1229 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 7К-35, Раушская наб., д. 4/5