Устройство для нанесения покрытий из парогазовой фазы

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< 549504

Союз Советских

Социалистических

Республик (б1) Дополнительное к авт. свид-ву— (221 Заявлено 11.05.72 (21) 1783045/02 с присоединением заявки №вЂ” (23) Приоритет — (43) Опубликовано 05.03.77. Бюллетень М 9 (45) Дата опуоликования описания 17.05.77

; 51 }.Л1.Кл. - С 23 С 11:00

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (531 УДЫ 621.793.14 (088.8) (72) Авторы изобретения

А. А. Бабад-Захряпин, Е. В. Борисов, 1. А. Веденяпин и Л. T. Лысенко (71) Заявитель (54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ

ПОКРЫТИ Й ИЗ ПАРОГАЗОВОЙ ФАЗЫ

Изобретение относится к области на несе.ния покрытий в вакууме и может быть использовано для образования покрытий диффузионным насыщением поверхности изделия одним или неско1ы«ими элементами из газообразной среды.

Известно у,стройство для нанесения пок|рытий из парогазовой среды,на,внешнюю поверхность дли нномерпых изделий, на пример трубы "I стержней, содержащее реакционную камеру, представляющую собой вертикальный сосуд, коа ксиа IbHQ которой установлен на.греватель в виде спирали, систему подачи газа, тосководы и захваты для крелления изделия (1).

Одна ко в материале изделия не возникают деформации, приводящие к возникновению дислокаций (центров легкой диффузии), что отрицательно оказывается на производительности.

Наиболее близким техническим решением к предла.-аемогму изобретению я вляется устройство для нанссе ния покрываний в вакууме из парогазовой фазы на внешнюю поверхность дли|нномерных изделий, содержащее реяк ционную камеру, внутри, которой расположены захваты для креплания изделий, один из

KoTopых украплен неподвижно, я другой— с Возможностью перемещения, нагреватель и те пловь|с экраны, систаму подачи газов и Токоподводы (2).

Недостатком это-:о устройства является певоз можHocTb интенсификации IlpoIIcccFi нянеоссчпя покрытия и невозможность непрерывного контроля за ходом процесса образования покрытия.

Целью изобретения является интенсификация процесса и осуществление непрерывного контроля за его ходом.

Для этого предлагаемое устройство снабжено стержнем из магнптногo матерпа1а и датчиком упругих колебаний, жестко соединенными со вторым захватом, выполненным в виде рычага.

Захват может быть выполнен в форме уравновешенного рычага с симметричным раоположезгием плеч.

Повышснп производительности устройства происходит в результатс возн|ионовегпия и материале изделия путей лепкой дцффузпи (дислокаций) прп периодическом деформпро-!

la;lllll изделия, что достигается с помощью захзатя, выполненного в виде рычага, и стержня пз магнитного мяте риала.

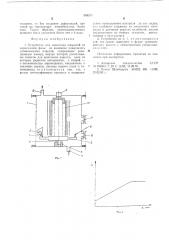

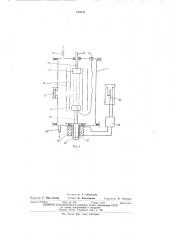

На фпг. 1 изображено предложенное устройство, в котором обеспечивается создание в издс,тпи в:процессе нанесен:Is! покрытия сд|виговых деформаций, на фиг. 2 — градуирово гняя кривая в зависимости от контролируе54950-1

l0!

25 зо

40

65 мо.-о параметра тока в катушке элактромаг:.1.тоз; на фиг. 3 — вариант устройства. в кото.)oM создаются только,растягнвающпе и сжимающие деформации в процессе образозания .покрытия на изделии.

В реакционной .камере 1 расположены не по!311 к IbfH 2 H подвижный 8 зах83Tbf. Подвижны!! захват 8 выполнен в виде дву1плечного рычага и снабжен осью 4, свободно вращающейся в опорном кольце 5. На одном из

;плеч подвижного захвата 8 установлен датчик б крутильных колебании (напрпмер, зер.кальце). На концах рычага 8 под !прямым и fH остры м углом к осп иэделия за!кре!плен стержень из магнитного материала 7, являющийся сердечни!ком элекпрох!агHHT3 8. Катушки электрома.гнита 8 жестко закреплены на корпусе камеры 1. Камера 1 снабжена амотровыми окнами 9 и 10, через которые соответственно заме|ряется тем пература изделия и осуществляется HGIIpBpbIBIHbIH .контроль за ходом процесса .нанесения покрытия с помощью датчика б. К31мера 1 через трубопровод 11 соединена с системой, подготовки парогазовой смеси (на чертежах Ife показана), а через трубопровод 12 — с улавливающей систегмой (на чертежах нс показана).

Для проведения процесса образования по-! крытия через тру бс!провод 11 подают !рабочую па ротазовую смесь, р азог1рева!от,нагреватель 18. По достижении на обрабаты1ваемом изделии заданной тем перату!ры включают катушки элекпромапнита 8. При изменении силы тока катушечки на иэделии возникает:переменный крутящий момент и, следовательно, переменные деформации адвига. Если оси стержней из 1ма гниъного матер|иала 7,на!правлены под углом, от;!и !1ны м от 90,к оси изделия, то к деформациям сдвига добавляют деформации растяжения — сжатия. Контроль за ходом процесса насыщения поверхности оорабатываемого изделия осуществляют ли бо непрерывно .по величн1не изменения тока в катушках электромагнита 8 !при поддержании одной и той же ам плитуды деформации из1делия, либо 1110 маре,необходи1мости путем регистр акции хабр 31ктер а затухания крутил ьн ы х колебаний в из1делии !пр!! отключенных катушках эг!ект1роматнита 8.

Периодический контроль осуществляют через окно 10. Для этого на датчик-зеркальце б,пс!д углом к его !поверхности направляют тонкий .пучок авета и фиксируют отражен!ный световой !пучок, на пример, на фотобумаге. По характеру полученных кривых судят о за1кономерности,затуха1ния колеба|ний. П!ри непрерывном контроле рагистри1руют изменение силы то1ка,в катушке электрома1пнита 8,при,поддержа нии,неизменного угла закручивания изделия. По изменению уп1ругих свойств вещест.;а, от кот1 рых зависят декремент затухания колеба!ний и угол закручи!ва!ния, судят о .насыщении поверхности иэделия, толщине слоя

-..окр ытия прочност!! сцепления ето с материалом изделия и плотности поверхностного

c;IoR. В! 3пч!!и fc .фа и!3ц!1и otffipаделя!От !по углу отклонения светового луча, отраженного от датчика 6.,Величина расстояния между стержнем пз магнитного материала и электрома-.,нитом, а та кже число а мпервит1ков э:!актрома г!!пта Bbfop3Ifbf сила магнитного взаимодействия межгду нпми достаточна для создания в иэделии oTIIoсительных деформаций величиной 10

11! от1:.. сд., при частоте их изменения в пределах диапазона звуко1вых частот.

Согласно, второму ва риа нту вы1пол нения устройства (фиг. 2) в рабочей камере 1 расположе!!ы пепадвпж1ный 2 и !подвижный 8 захваты. Захват 8 через стержень 14 жестко соединен со стерж|нем 15 из магнитного материала, являющимися сердечником электром31т !!!1та 16. Захват 2 жеспко саед!1 нен с электроводом 17. К электроваду 17 и захвату 8 подводится на пряженис от источника переменной мощности. В рабочей ка1мере 1 размещены тепловые экраны 18, она снабжена амотровь!м окном 9, .предназначенным для замера температуры изделия. Между катушечкой электромагнита 16 и стержнем 15 установлена гильза 19 из немагнитного материала, которая герметично саади!нана с рабочей камерой 1. Гильза 19 обеапечивает расположение электромагнита 16 снаружи рабочей камеры 7. Электромагнит 16 через програминый механизм 20,питается от источника постоянного эг!екврического тоха переменной мощности 21. Программный !механизгм 20 сбеапечивает необходимому!о частоту изменения деформации в изделии, а источни1к постоянного электрического тока перемен ной 1мощ ности 21 — .необходимую величину этих дефОрмаций. Ра1бочая;ка1мера 1 через трубапровод 22 соединена с системой подготовки рабочей:па рогазовой смеси (на чертежах не показана), а через грубопрово д 28 — с системой улавливания.

Для осуществления процесса образованиия г!скрытия через трубопровод 22,подают рабочую па рогазовую смесь. Далее нагревают из:делие до заданной тем1пературы, и боклю !ают катушку элекпромапнита 16. При этом в изделии создают периодически меняющиеся сжима1ощие If,ð3ñòÿ ãèâ31oIIIHå усилия.

На фнг. 2 изображена зависимость силы

TcIK3 в .катушках эле ктрома гнита от толщины .I apoHgffof.o слоя !при карб идизации мо

;.ибде1!овой трубы:диа!метрам 14 мм с толщи,ной стенки 0,5 мм и длиной 100 мм. При проведении,процесса диффузионного !насыщения в качеспве у!г.!еродсодержа щей среды иапользовался метан при давлении 200 мм рт. ст.

Тем пература тру!бы составляла 1600 С. В обрабатываемой трубе соэдавались деформации сдвига величиной 10 — 10 4om. ед. !при частоте их изменения в пределах диа1пазона звуковых частот.,В этих условиях,за 15 мин был получен на паверхности трубы слой карбида молибдена толщиной 110 мкм. Для получения слоя карбида моли б|дена такой же

549504 толщины. но без создания деформаций, при такой же температуре потребовалось более часа. Та1<нм образом, производительность процесса была увеличена более чем в 4 раза.

Формула изобретения

1. Устройство для на несения покрытий из гнарогазовой фазы на внешнюю поверхность длияномерных изделий, содержащее реакционную камеру, внутри которой расположены захваты для крепления изделия, один из которых укреплен неподвижно, а второй— с возможностью,перемещения, .нагреватель и тепловые экра ны, систему подачи газов и то коподводы, о тл и ч а ю ще еся тем, что, с целью интенсификации,процесса и осуществлсния непрерывного контроля за его ходом, оно снабжено стержнем из магнитного материала и датчиком упругих колебаний, жестко соединенными со вторым захватом, выполнен и ы м гв виде рычага.

2. Уст,ройст во по п. 1, о т л и ч а ю щ е е с я тем, что захват вьппол нен в форме уравновешенного рычага с сим метричным расположеьн м .-леч.

И.точннки информации, принятые во внимание,при экспертизе:

СССР

1. Авторское свидетельство

1". ЛЪ 354015. С 23 С 11/00, 13.08.70.

2. Патент Швейцарии 364522, 48b 11/00, 20.02.63 .г.

Составитель Л. Анисимова

Редактор E. Братчикова Техред Л. Кочемирова корректор И. Симкина

Зааказ 212/513 Изд. ¹ 450 Тираж 1124 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, >К-35, Раушскап наб., n. 4/5

Тип. Харьк. фил. пред. «Патент»