Способ винтовой раскатки труб

Иллюстрации

Показать всеРеферат

(1 ) 550I87

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 20.)0.75 (21) 2181778/02 с присоединением заявки № (23) Приоритет

Опубликовано 15.03.77, Бюллетень ¹ 10

Дятя опубликования описания 29.06.77 (51) М. Кл е В 21В 19/06

Государственный комитет

Совета и1инистров СССР оо делам изобретений и открытии (53) УДК 621.774.353 (088.8) (72) Авторы изобретения

И. К. Тартаковский, В. И. Линденбаум, А. 3. Глейберг, В. А. Вердеревский, В. П. Бедняков, А. К. Тарадайко, М. H. Айзенберг, П. Е. Осипенко, В. H. Коробецкий, Ю. В. Якубович, С. В. Калибатовский, А. А. Фотов, П. А. Церетели и Ю. Г. Крупман (71) Заявитель (54) СПОСОБ ВИНТОВОЙ РАСКАТКИ ТРУБ

Изобретение относится к области трубопрокатного производства и касается усовершенствования способа прокатки труб косорасположенными валками на длинной цилиндрической оправке, принудительно перемещаемой в процессе прокатки с регулируемой скоростью.

Известен способ винтовой раскатки труб на оправке, которую принудительно перемещают приводом в очаге деформации (1).

Способ обеспечивает получение ступенчатых труб, и прокатку ведут на ступенчатой оправке.

Наиболее близким к предлагаемому способу по технической сущности является способ раскатки труб из полой заготовки на длинной цилиндрической оправке, которую удерживают в период заполнения очага и принудительно перемещают возвратно-поступательно в период установившегося процесса прокатки с регулируемой скоростью (2).

К моменту окончания прокатки в известном способе оправка оказывается в крайнем нерабочем положении — основная ее рабочая часть расположена при этом зя очагом деформации. Затем готовую трубу удаляют с оправки, а оправку реверсируют н возвращают в исходное положение перед прокаткой следующей трубы. Такой способ благодаря осевому перемещению оправки в процессе прокатки позволяет уменьшить ее износ, но требует лишнее время на установку оправки в исходное положение. Большая зона редуцирования отрицательно сказывается на качестве

5 внутренней поверхности труб.

Целью настоящего изобретения является улучшение качества труб и повышение производительности процесса.

Это достигается тем, что по предлагаемому способу перемещение оправки ведут вначале против хода прокатки на расстояние, равное разности длины оправки и очага деформации, а затем в противоположном направлении и доводят оправку к моменту окончания деформации до исходного положения.

Размещают оправку перед началом процесса прокатки так, что ее передний торец, пе входящий за передний торец валков, позволяет подвести полую заготовку непосредствен20 но к рабочим валкам без предварительного надевания ее на оправку. При этом обеспечивается минимальная длина части заготовки, заводпмой на оправку перед захватом ее валками, что позволяет устанавливать мннималь25 пую разницу между соответствующими диаметрами оправки и заготовки (вплоть до нулевой), а следовательно, уменьшить зону редуцирования, что приводит к повышению качества труб.

550187

Перемещение оправки в процессе прокатки одной трубы сначала против направления прокатки, а затем ее реверсирование и возвращение в исходное положение для прокатки следующей трубы позволяет сократить количество вспомогательных операций, время цикла прокатки, увеличив тем самым производительность процесса прокатки в целом.

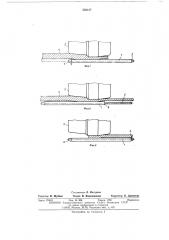

На фиг. 1 схематически показано первоначальное положение оправки (перед началом ее перемещения против хода прокатки); па фиг. 2 — положение оправки перед реверсированием; на фиг. 3 — положение оправки в конце прокатки трубы.

Предлагаемый способ раскатки труб заключается в следующем.

Перед началом процесса длинную цилиндрическую оправку 1, удерживаемую стержнем

2, устанавливают так, что ее передний торец а совпадает с торцом рабочих валков 3 (фиг.

1). Полую заготовку 4 подают к валкам, и при заведении ее на носик б оправки и начало ее цилиндрической части заготовка захватывается валками. После редуцирования переднего конца заготовки, обжатия его по толщине стенки и завершения неустановившегося периода оправку 1 перемещают против хода прокатки. Перемещение оправки против хода прокатки практически не изменяет направления вектора суммарной силы трения на поверхности оправки по сравнению с неподвижной в осевом направлении оправкой и, следовательно, не влияет на скоростные условия процесса. Перемещение оправки против хода прокатки осуществляют до такого положения, при котором ее задний конец в не выходит из очага деформации (фиг. 2). Затем оправку 1 реверсируют и перемещают по ходу прокатки до положения, соответствующего исходному перед прокаткой (фиг. 3). Скорость перемещения оправки в обеих направлениях выбирают исходя из длины готовой трубы и длины рабочей части оправки так, чтобы возврат оправки в исходное положение (фиг. 3) совпадал с концом прокатки трубы.

После удаления готовой трубы с оправки и стержня стан готов для прокатки очередной заготовки. Осуществление прокатки по предлагаемому способу позволяет подвести полую заготовку непосредственно к торцам рабочих валков без оправки. При положении оправки, когда ее передний торец перед прокаткой установлен на уровне торцов рабочих валков, длина части заготовки, которая заводится на оправку перед захватом ее валками, минимальная (при обеспечении надежного заведения конца заготовки на конец оправки при захвате ее валками), что позволяет назначить

>О минимальную разницу между соответствующими диаметрами оправки и заготовки (в пределе эта разница может быть нулевой), а следовательно, обеспечить незначительную величину зоны редуцирования и повышение тем

15 самым качества труб.

Перемещение оправки в процессе прокатки в двух направлениях позволяет, сохранив малый износ оправки, возвратить ее в исходное положение, подготовка для прокатки следую20 щей заготовки во время прокатки предыдущей, сокращает количество и время вспомогательных операций, что способствует повышению производительности процесса в целом.

Формула изобретения

Способ винтовой раскатки труб, включающий деформацию трубы валками на цилинд30 рической оправке длиной не менее двух длин очага деформации, которую удерживают в период заполнения очага и принудительно перемещают возвратно-поступательно в период установившегося процесса, о т л и ч а ю35 щийся тем, что, с целью улучшения качества труб и повышения производительности, перемещение оправки ведут вначале против хода прокатки на расстояние, равное разности длины оправки и очага деформации, а затем

40 в противоположном направлении и доводят оправку к моменту окончания деформации до исходного положения.

Источники информации, принятые во внимание при экспертизе:

45 1. Авторское свидетельство № 184790, М. Кл В 21В 19/03, 1963.

2. Ф. А. Данилов и др. Горячая прокатка и прессование труб. М., Металлургия, 1972, с. 356 — 357 (прототип).

550187 фиа! фиа2

Фин,У

Составитель Л. Матурина

Редактор И. Шубина Техред И. Карандашова Корректор О. Данишева

Заказ 1700/3 Изд. Уе 306 Тираж 1159 Подписное

11НИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2