Способ изготовления форм по выплавляемым моделям

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬеТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное и авт. свид-ву-(22) Заявлено 08.08.75 (21) 2181787/02 с присоединением заявки ¹â€” (23) Приоритет—

Опубликовано 15.03.77. Бюллетень № 10

Дата опубликования описания 27.04.77. (51) М. Кл. В 22С 9/04

Государственный комитет

Совета Министров СССР

Ilo делам иэооретений и открытий (53) УДК 621.744.54:621..74,045 (088.8) (72) Авторы изобретения Ю. В. Стопченко, А. И. Ланко, Б. Г. Дорошев и В. И. Куприянов (71) Заявитель

Новочеркасский завод постоянных магнитов (54) СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ

МОДЕЛЯМ

Изобретение относится к способам изготовления форм по выплавляемым моделям для литья, постоянных магнитов.

Наиболее близким к описываемому изобретен ию по технической сущности и достигаемому эффекту является способ изготовления форм путем диа фрагменного прессования смеси вокруг модели.

Известный способ не позволяет получить отливки, имеющие тонкие и глубокие отверстия, с высокой размерной точностью и чистотой поверхности. Кроме того, не обеспечивается хорошая заполняемость смесью отверстий и поднутрений.

Для повышения размерной точности и чистоты поверхности форм по предлагаемому способу одновременно с диафрагменным прессованием на смесь воздействуют переменным магнитным полем частотой 10 — 50 Гц, напря.— женностью 800 — 1000 Э.

Способ реализуют, например, следующим образом, Формовочная смесь содержит (вес. %): песок 1К02А/Б до 97, окись железа с размером частиц до 25 мкм до 5, сверх 100 смолы

М-19-62 до 1, фурилового,спирта (ТУ59-17-69) до 0,7, смеси 3:1 ортофосфорной и азотной кислоты 0,6. Возможны, однако, и другие сочета ния компонентов смеси.

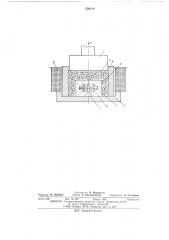

Способ поясняется чертежом.

Смесь засыпают в резнповую опоку 1 ца модель 2, изготовленную из сплава Вуда.

Опоку закрывают резиновой крышкой 3 и через пуансон 4 стальные шарики 5, а также

5 кожух 6 и подмодельную плиту 7 на стенки опоки передается усилие сжатия, обеспечивающее прессование с давлением 7 — 10 кг/см .

Во время прессования посредством соленоида

8 смесь 9 приводится в колебательное движе}Q ние переменным MBIHHTHbIM полем и частотой

10 — 50 Гц. Величина поля в центре соленоида равна 800 †10 Э.

После снятия усилия и удаления шариков и предварительного твердения форму осво15 бождают из опоки, а модель выплавляют пз формы путем помещения формы на 2 — 3 мин в высокочастотный индуктор.

Затем форму при помощи захватов, облицованных огнеупорной обмазкой, на 35 — 40 с

20 погружают в тигель плавильной печи, вследствие чего металл заполняет полость формы и частично закристаллизовывается. Окончательная кристаллизация производится вне печи.

Частота тока и напряженность поля прн25 ведены в табл. 1, высота пригара в зависимости от напряженности и частоты пр иведена в табл. 2.

Качество формовки оценивают по высоте неровностей в отверстии.

3О При отсутствии поля отверстие модели

550219

Таблица 1

Частота

Гц

50 80

70

500 500

11апряжеии ноля, Э

То же

7>

Π— 200

500 500 500

500

500

500

1 ООО

5000

1 ООО

5000

0 — 200

0 — 200

5000

5000

5000

5000

5000

5000

Таблица 2

Напряженность поля, 3

Высота неровностей, мм

500

0,05

0,06

О,ОЗ

0,06 0,08

0,07

0,12

0,09 залито

ПОЛНОстью металлом

То же

»

5000

О,!

0,1

0,03

0,04

0,0З

О,ОЗ

0,05

0,04

0,04

О,ОО

0,06

0,05

0,04

0,05

0,04

0,04

0,05

0,05

0,05

О,Юб

0,08 полностью не заполняется смесью и отливки имеют залив. Постоянное поле также не способствует устранению залива.

Повышение напряженности переменного поля до 500 Э и его частоты до 5 Гц дает возможность получить отливки с неровностями высотой 0,12 мм.

Дальнейшие повышения напряженпосги и частоты обеспечивают уменьшение высоты неровностей до 0,03 — 0,04 мм (при напряженности 800 Э и более и частоте 10 — 50 Гц, которые являются оптимальныии).

Увеличение частоты свыше 50 Гц при сохранении величины напряженности 800 Э и более повышает высоту неровностей до

0,09 мм. Указа нные величины получены при содержании железа 3%.

При отсутствии окиси железа поле не эффективно, отверстие модели не заполняется смесью, отливки имеют залив отверстия. При содержании окиси железа 1% высота неровностей в отверстии отливками равняется 0,07 мм, при 2% — 0,06 мм, при 4% — 0,05 мм, при

5% — 0,07 мм, при 10% — 0,09 мм.

Длительность цикла прессования составляет 6 — 10 с. Цикл схватывания смеси совмещается с выплавкой модели и составляет

2 — 3 мин. Общий цикл получения формы длится 2,5 — 3,5 мин.

Получен>ные предлагаемым способом формы при заливке обеспечивают чистую поверхность отливок с высотой неровностей, не превышающей 0,07 мм, что соответствует 3 классу шероховатости поверхности по ГОСТ

ЗО 2789 — 73 и ГОСТ 2309 — 73, точность отливок соответствует 1 классу по ГОСТ 2009 — 55 и

1 классу по ГОСТ 11961 — 66.

Каналы отливок не имеют заливов и пригара, причем смесь удаляется полностью из всех отливок в вибробарабане.

Формула изобретения

40 Способ изготовления форм по выплавляемым моделям, преимущественно для литья постоянных магнитов, путем диафрагменного прессова ния смеси вокруг модели, о тл и ч а юшийся тем, что, с целью повышения их раз45 мерной точности и чистоты, одновременно с диафрагменным прессованием на смесь воздей ствуют переменным магнитным полем частотой 10 — 50 Гц, напряженностью 800—

1000 Э.

550219

Составитель В. Муравьева

Техред А. Камышникова Корректор А. Степанова

1зедактор И. Шубина

МОТ, Загорский филиал

Заказ 2537 Изд. № 278 Тираж 1054 Подинав

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытии

113035, Москва, 5Ê-35, Раушская наб., д 4/5