Способ изготовления конических изделий

Иллюстрации

Показать всеРеферат

лйте н т н з - т,;.:.",:: „,„,, „„,т

1 i

Союз Советских

Социалистических

Республик (1 1) ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.11.75 (21) 2192586/05 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 15.03.77. Бюллетень № 10

Дата опубликования описания 12.04.77 (51) М. Кл.2 В 29D 23/12

Государственный комитет

Совета Министроа СССР по делам изобретений и открытий (53) УДК 678.024.97 (088.8) (72) Авторы изобретения И. М. Крымский, Ю. Н. Редькин, Б. Г. Ефимов и Е. А. Курочкин (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ИЗДЕЛИЙ

Изобретение относится к области пере-. работки композиционных материалов.

Известен способ переработки композиционных материалов путем намотки их на вращающуюся оправку (1).

При этом качество изделия определяется сохранением определенной ориентации армирующих элементов. Это условие зависит от конструкции оправки и ограничивает возможности способа, так при намотке конического изделия с углом при вершине 30 — 40 происходит потеря равновесия нити и ее соскальзывание с поверхности оправки.

Известен также способ намотки на оправку от одной жесткой базы с закреплением у нее первого витка каждого слоя (2), Однако даже наличие жесткой базы не позволяет вести намотку любого конического изделия.

Последнее из указанных решений является наиболее близким к предлагаемому способу.

Целью изобретения является повышение качества изделия за счет исключения смещения слоев наматываемого конического изделия.

Предлагаемый способ отличается тем, что намотку каждого слоя производят на длину, равную произведению порядкового номера слоя на длину первого слоя.

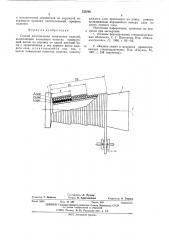

Предлагаемый способ получения конических изделий поясняется чертежом.

Армирующий материал (нить, жгут) закрепляют у жесткой базы 1 и начинают намотку на оправку 2, Намотку первого слоя производят на максимальную длину, при которой витки сохраняют заданную ориентацию и не соскальзывают с поверхности оправки. Величина этой длины определяется

1р каждый раз опытным путем в зависимости от материалов для намотки и конструкции изделия. После намотки первого слоя от жесткой базы 1 на длину S начинают второй слой, который представляет собой две сту15 пени, первая равна длине нижележащего слоя, т. е. первого слоя, а вторая — продолжение нижележащего до нарушения равновесия, причем вторая ступень по длине равна также длине первого слоя. После этого

20 намотку останавливают и начинают третий проход, который также представляет собой две ступени. Намотка на нижележащие слои и намотка на оправку ведется до нарушения равновесия. При этом длина всего прохода

25 равна утроенной длине первого слоя, т. е. намотку каждого слоя производят «а длину, равную произведению порядкового номера слоя на длину первого слоя. Таким образом, наматывают весь требуемый профиль издеЗО лия. После намотки заготовку отверждают

550290

Формула изобретения

Составитель Л. Пучков

Текред И. Карандашова

Редактор T. Девятко

Корректор О. Тюрина

Заказ 2359 Изд. Ко 280 Тираж 859 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, +-35, Раушская наб., д. 4/5

МОТ, Загорский филиал

3 и механической обработкой по наружной поверхности придают окончательный профиль изделию.

Способ изготовления конических изделий, включающий кольцевую намотку армирующей нитью на оправку от одной жесткой базы с закреплением у нее первого витка каждого слоя, отличающийся тем, что, с целью повышения качества изделия, намотку каждого слоя производят на длину, равную произведению порядкового номера слоя на длину первого слоя.

Источники информации, принятые во вни5 мание при экспертизе:

1, «Основы формирования стеклопластиковых оболочек», С. Г. Цыплаков, Изд. «Машиностроение», Л., 1968, с. 85 — 93.

10 2. «Физико-химия и механика ориентированных стеклопластиков», Изд. «Наука», М,, 1967, с. 248 (прототип).