Способ получения бензилового спирта

Иллюстрации

Показать всеРеферат

СПИ Е (11) 550376

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик (61) Дополнительное к авт. свид-ву (22) Заявлено 03.06.75 (21) 2140370/04 с присоединением заявки ¹ (51) М. Кл. С 07С 31/16

С 07С 29/00

Государственный комитет (23) Приоритет

Совета Министров СССР по делам изобретений и открытнй

Опубликовано 15.03.77, Бюллетень № 10

Дата опубликования описания 17.05.77 (53) УДК 547.568.1.07 (088.8) (72) Авторы изобретения В. М. Задорский, В, В. Солодовников, В. И. Мамонтов, В. Д. Егоркин, В. В. Веремеенко и Ф, П. Филек

Днепропетровский химико-технологический институт им. Ф. Э. Дзержинского (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ БЕНЗИЛОВОГО СПИРТА

Изобретение относится к области получения ароматических спиртов, в частности, к усовершенствованию способа получения бензилового спирта, который используется в органическом синтезе.

В настоящее время в промышленных условиях бензиловый спирт производят омылением хлористого бензила водными растворами кальцинированной соды. Процесс периодический, протекает при постоянном перемешивании и кипячении в течение 8 — 12 ч с последующим отделением спиртового слоя и его ректификацией, Возможно осуществление гидролиза хлористого бензила водными растворами NaOH, Са(ОН)е различных концентраций при различных температурах, давлении и интенсивности перемешивания (1, 2, 3).

Известен также способ получения бензилового спирта путем омыления хлористого бензила водным щелочным раствором при температуре 150 — 350 С и повышенном давлении, достаточном для сохранения реагирующих веществ в жидкой фазе, и перемешивании с последующим выделением целевого продукта из полученной при этом омыленной реакционной массы (41.

Недостатком известного способа является невысокая селективность процесса — образование нежелательного побочного продукта бензальдегида достигает 10 — 15о/о от бензплового спирта.

Вместе с тем высокие температура и давление обуславливают сложность технологии и аппарагурного оформления процесса, что ограничивает возможность его осуществления в промышленном масштабе.

Для уменьшения содержания побочных продуктов и упрощения технологии процесса по предлагаемому способу омыление хлористого бензила ведут при температуре 100 — 110 С в присутствии острого водяного пара, отделяют от омыленной реакционной массы пары воды и непрореагировавшего хлористого бензила, конденсируют их, разделяют и возвращат на начальную стадию процесса.

Ввод острого пара в реакционную массу обеспечивает частичный перевод хлористого бензила в парообразное состояние при темпе20 ратурах ниже температуры кипения последнего и позволяет осуществить реакцию в пенном режиме. Это значительно увеличивает эффективность контактирования гетерогенных жидких реактивов (жидкого хлористого бензила и содового раствора) и создает дополнительное контактирование парообразного хлористого бензила с постоянно обновляющейся поверхностью жидкой фазы. Последнее имеет особенно важное значение для увеличения скорости

30 реакции, так как гидролиз происходит на граФМО376

3 4

60 нице раздела фаз между водой и >;aоpистым бензилом.

Ведение процесса в пенном режиме контактирующих фаз значительно уменьшает температурные неоднородности в реакционной массе, что способствует повышению селективности процесса.

Таким образом, осуществление омыления хлористого бензила щелочными растворами при температурах их кипения в присутствии острого пара позволяет сократить общую длительность процесса, уменьшить образование нежелательного побочного продукта — бензальдегида, исключить необходимость механического перемешивания растворов и, следовательно, упростить технологию получения бензилового спирта.

Вводимый в реакционную массу пар, проходящий через реактор, вместе с некоторым количеством непревращенного хлористого бензила отделяют от жидкой реакционной массы, выводят, конденсируют и разделяют. Выделенный хлористый бензил возвращают на начальную стадию процесса в место ввода острого пара.

Выделение бензилового спирта из реакционной смеси, содержащей также NaC1, Ха СО в виде водного раствора, осуществляют известным способом, например декантацией спиртового слоя и его последующей ректификацией.

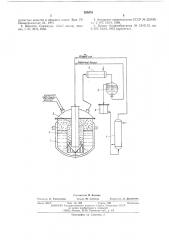

На чертеже приведена технологическая схема процесса.

Пример. B реактор для получения бензилового спирта 1 емкостью 3,2 м" загружают

2100 кг 16,8%-ного водного раствора соды и

475 кг хлористого бензила. Процесс осуществляют при температуре кипения реакционной массы 100 — 110 С и атмосферном давлении.

В реакционную массу непрерывно подают острый водянои пар через центральную трубу 2, нижний конец которой снабжен устроисгвом, диспергируюшим паровой поток и направляющим его движение вверх. Острый пар подают непрерывно в количестве 30 — о0 кг/ч. В зону ввода пара из флорентийского сосуда 3 со скоростью 10 — 15 кг/ч подают жидкий хлористый бензил, который, контактируя с паром, вносится последним в парообразном состоянии в реакционную массу. Центральная паровая труба 2 заключена в трубу 4 большего диаметра с прорезями, верхний конец которой выступает над уровнем реакционной массы. Такое устройство ввода водяного пара и хлористого бензила в реакционную массу обеспечивает ведение процесса при восходящем движении контактирующих реагентов в пенном состоянии, сепарацию дисперсной системы реагентов и возврат хлористого бензила (непревращенного за один проход) в зону ввода водяного пара в реакционную массу.

В этих условиях протекает реакция гидролиза хлористого бензила; образующуюся соляную кислоту нейтрализуют содовым раствором, углекислый газ выводят из системы через воздушку конденсатора.

Водяной пар, насыщенный хлористым бензилом, через верхний штуцер реактора поступает в конденсатор 5, где конденсируется. Конденсат поступает во флорентийский сосуд 3, где происходит разделение хлористого бензила и водяного слоя. Хлористый бензил из флорентийского сосуда 3 возвращают в реактор в зону ввода водяного пара. Водный слой из флорентийского сосуда 3 через промежуточный сборник б поступает в испаритель 7 и далее в парообразном состоянии — в реакционную массу. Таким образом организован цикл: водяной пар из реактора — конденсатор — флорентийский сосуд в испаритель — реактор, что позволяет вести процесс при постоянных объемах и исключить потери сырья с водным конденсатом.

При остаточном содержании хлора в реакционной массе 0,2 — 0,3% омыление заканчивают. Охлажденную реакционную массу разделяют на водный слой и слой бензилового спирта. Последний подвергают ректификации.

Длительность операции составляет 5 — б ч.

Содержание бензальдегида в спиртовом слое

5 — 8%. Бензиловый спирт после ректификации содержит: альдегидов (в пересчете на оензальдегид) 0,5%, хлоридов (С! — ) 0,05% и имеет следуюшие показатели: d4 1,045 — 1,047 г/см, 1,5395 — 1,5405; в интервале 200 †2,5 С отгоняется не менее 95% продуктов. Выход бензилового спирта 90 — 95% .

На этой же установке проведены сравнительные опыты согласно известному способу.

При этом острый пар не подают в реакционную массу, а перемешивание осуществляют при помощи механической мешалки. Протекание процесса в этом случае характеризуется следующими параметрами: длительность операции составляет 9 — 10 ч, содержание бензальдегида в спиртовом слое достигает 10—

15%, выход бензилового спирта 85 — 90% от теоретически возможного.

Формула изобретения

Способ получения бензилового спирта путем омыления хлористого бензила водным щелочным раствором при повышенной температуре и перемешивании с последующим выделением целевого продукта из полученной при этом омыленной реакционной массы, о т л и ч а юшийся тем, что, с целью уменьшения содержания побочных продуктов и упрощения технологии процесса, омыление ведут при температуре 100 — 110 С в присутствии острого водяного пара, отделяют от омыленной реакционной массы пары воды и непрореагировавшего хлористого бензила, конденсируют их, разделяют и возвращают в начало процесса, Источники информации, принятые во внимание при экспертизе:

1. Труды ВНИИСНДВ, Химия и технология

550376

Cь Н Н

Составитель Н. Базлева

Текред М. Семенов

Редактор Л. Емельянова

Корректор Л. Денискина

Заказ 604/5 Изд. № 298 Тираж 589 Подписное

ЦИИИПИ Государственного комитета Совета 111шистров СССР по делам изобретений и открытий

113035, Москва, K-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 душистых веществ и эфирных масел. Вып. IV, Пищепромиздат, М., 1963.

2. Ямасита, Симамура, «Когс кагаку дзасси», т. 61, № 9, 1958.

3. Авторское свидетельство СССР № 225183, кл. С 07С 31/16, 1968.

4. Патент Великобритании № 1341113, кл.

С 07С 31/16, 1973 (прототип).