Устройство для контроля перемещений держателя инструмента

Иллюстрации

Показать всеРеферат

° мьд

Союз Советских

Социалистимеских

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

551157 к Авторскому свидитвдьству (61) Дополнительное к авт. свид-ву(22) Заявлено 16.05.75 (21) 2134450/08 с присоединением заявки № (23) Приоритет (43) Огубликована25.03.77.Бюллетень № 11 (51) М Кл о

В 24 В 49/10

Гасударственный номитет

Совета Министров СССР по делам изобретений н OTKpblTNH (53) УДК 621.7.08 (088.8) (45) Дата опубликования описания 21. 04. 7 7 (72) Авторы изобретения

Ю. Д. Аврутин, A. А. Бернштейн, И. Д. Гебель, А. А Зыков, М. С. Клибанов и M. Я. Старкина

Специальное конструкторское бюро по проектированию шлифовального оборудования (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПЕРЕМЕШЕНИЙ

ДЕРЖАТЕЛЯ ИНСТРУМЕНТА

Изобретение относится к устройствам для абразивной обработки деталей и может быть использовано при настройке оси качания на центр профиля желоба в станках для суперфинишной обработки желобов колец шарико- 5 вых подшипников путем определения радиальных перемешений держателя инструмента при его качании.

Известны устройства для контроля перемещений, содержашие датчик, взаимодейст- 10 вуюший с базой и держателем (1), (2). В этих устройствах датчик преобразует усилие в электрический сигнал.

Однако известные устройства предназначены для измерения ускорений абсолютного движения, а в данном случае необходимо контролировать радиальные перемешения бруска относительно элемента, совершаюшего качание вместе с бруском. Абсолютное движение бруска складывается из переносного качатель- 20 ного движения и радиального перемешения бруска относительно элемента, приводяшего брусок в качательное движение. Датчик ускорений фиксирует не только подлежашее измэрению ускорение от радиальных перемешений 2 бруска, но и центростремительное ускорение, обусловленное качанием бруска. Кроме того, на показания датчика сказывается тангенциальное ускорение качания, а также радиаль ные перемешения, обусловленные износом инструмента.

Бель изобретения — исключение сигналов от постоянных и монотонно изменяюшихся составляюших перемешений, например, из-за износа инструмента.

Для этого в предлагаемом устройстве база выполнена подвижной и снабжена приводом слежения за перемешениями держателя.

База может быть выполнена в виде штока гидроцилиндра, а привод слежения может содержать демпфер, например гидравлический дроссель. В качестве датчика может быть использован пьезокерами ческий датчик, причем параллельно дросселю может быть подключен обратный клапан. Датчик может быть выполнен емкостным.

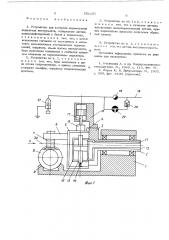

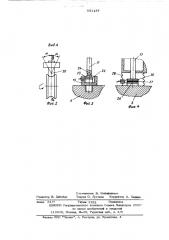

На фиг. 1 изображено описываемое уст ройство, обший вид; на фиг. 2 — видпострелке А на фиг. 1; на фиг. 3 - часть устройст ва с применением пьезоэлектрического датчи551157 ка; на фиг. 4- — часть устройства с применением емкостного датчика.

Смонтированный в подшипниках корпуса 1 вал 2 качания несет фланец 3 с радиальными направляющими 4, на которых смонтированы салазки 5 с держателем 6, оснащенным абразивным бруском 7. С корпусом l связаны элементы базирования заготовки 8, например внутреннего кольца шарикоподшипника, приводимого во вращение приводом (на чертеже 10 не изображен); эти элементы представлены в виде радиальных опор 9. На фланце 3 смонтирован цилиндр 10 поджима бруска, полости которого связаны с распределителем через каналы 11 и 12. Шток 13 цилиндра 10 15 связан с салазками 5 упругим элементом

14.

На салазках 5 установлен датчик 15, связанный с блоком измерения сигнала или автоматического управления, а на фланце 3 — 20 цилиндр 16, шток 17 которого взаимодействует с датчиком 15. Гидроцилиндр 16 и шток

17 образуют базу — начало отсчета перемещений датчика 15. Рабочая полость цилиндра

16 соединена с магистралью 18 подпитки через дроссель 19, параллельно которому подключен обратный клапан 20, а со сливом— через предохранительный клапан 2 1.

В качестве датчика можно использовать пьезоэлектрический датчик 15 (фиг. 3), в корпусе которого, закрепленном на салазках

5, размещен пьезохерамичесхий элемент 22, а корпус заполнен герметизируюшей композицией 23, например эпоксидной смолой. Взаимодействующий с датчиком шток 17 поджат к нему через шарик 24.

Датчик может быть емкостным (фиг. 4), одна из обкладок 25 которого закреплена на салазках 5, а другая обкладка 26 — на штоке 17; при полностью поджатом к датчи- 40 ку штоке 17 обкладки 25 и 26 разделены слоем диэлектрика 27. Датчик защищен эластичным уплотнением 28.

Последовательно с обратным клапаном

20 в магистраль, идущую в обход дроссе- 45 ля 19, включен кран 29 (фиг. 1).

После окончания цикла обработки подают давление по каналу 12 в нижнюю полость цилиндра 10; салазки 5 с держателем 6 и бруском 7 отходят вверх. Датчик 15 поднимает шток 17; при этом масло из рабочей полости цилиндра 16 вытесняется, в основном, на слив через предохранитепьный клапан 21.

Далее, готовую деталь снимают, заменяют ее очередной заготовкой 8 и подают давление по каналу 11 в верхнюю полость цилиндра 10; шток 13 через упругий элемент 14 опускает салазки 5 с держателем 6, прижимая брусок 7 к обрабатываемому желобу,"-аготовки 8. Давлением, подводимым в полость

60 цилиндра 16 из магистрали 18 подпитки через обратный клапан 20, шток 17 поджимается к датчику 15.

В процессе обработки заготовка 8 вращается, а брусок 7 приводится валом качания

2 в возвратно-врашательное движение (качание) на угол+ с6 (фиг. 2). Вследствие торо идной формы рабочей поверхности бруска и возможных отклонений оси 30 вала 2 качания от плоскости 00 симметрии желоба (фиг. 21 в каждом цикле качания происходит радиальное отжатие бруска 7, держателя 6 и салазок 5 по направляющим 4 за счет податливости упругого элемента 14 и других элементов системы.

В устройстве (по фиг. 3) датчик 15 при движении вверх давит через шарик 24 на шток 17, вытесняя масло из цилиндра 16 через дроссель 19. При достаточно быстром радиальном движении бруска и связанных с ним элементов (частота качания порядка

5-15 Гц) давление в цилиндре при дросселировании масла повышается, и соответственно повышается усилие, сжимающее пьезокерамический элемент 22 датчика 15, преобразукь ший изменение усилия в электрический сигнал.

При движении датчика вниз масло, поступак шее из магистрали 18 подпитки через обратный клапан 20 и постоянно открытый (в устройстве по фиг. 3) кран 29 в цилиндр 16 обеспечивает силовое замыкание штока 17 с датчиком 15. На постоянную и весьма мало меняющуюся составляющую усилия поджима штока 17 к датчику 15 (давление в системе подпитки) датчик, благодаря "войствам пьезокерамики, не реагирует.

В устройстве (фиг. 4) датчик 15, аналогично описанному выше, при движении вверх отжимает шток 17, вытесняя масло из цилиндра 16 через дроссель 19. Кран 29 во время работы измерительного устройства закрыт, и при движении датчика вниз масло из магистрали 18 подпитки поступает в цилиндр 16 также через дроссель 19. При быстром движении датчика 15 вниз шток 17 не успевает следовать за ним; зазор между обкпадками 25 и 26 емкостного датчика увеличивается. При периодическом радиальном движении бруска и связанных с ним элементов между обкладками датчика устанавливается зазор, больший исходного, определяемого толщиной слоя диэлектрика 27. При медленном радиальном движении, связанном с износом бруска, дросселирование масла не мешает штоку 17 следовать за датчиком 15.

Сигнал датчика 15 может быть использован как для визуального контроля, так и для управления процессом автоматического со мещения оси качания с плоскостью симметрии желоба.

Формула изобретения

1. Устройство для контроля перемешений держателя инструмента, содержашее датчик, 5 взаимодействующий с базой и держателем, о т л и ч а ю ш е е с я тем, что, с целью исключения сигналов от постоянных и монотонно изменяющихся составляюших перемешений, например, из-за износа инструмента, 10 база выполнена подвижной и снабжена приводом слежения за перемещением держателя.

2. Устройство по и. 1, о т л и ч а ю— ш е е с я тем, что, база выполнена в виде штока гидроцилиндра, а привод слежения

15 содержит демпфер, например гидравлический дроссель.

3. Устройство по пп. 1 и 2, о т л и ч а— ю ш е е с я тем, что в качестве датчика использован пьезокерамический датчик, причем параллельно дросселю подключен обратный клапан.

4. Устройство по и. 1, о т л и ч а ю— ш е е с H тем, что датчик выполненемкостным.

Источники информации, принятые во внимание при экспертизе:

1. Ильинская А. и др. Полупроводниковые тензодатчики, М., 1966, с. 113, фиг. 41 °

2. Йорши Ю. И. Виброметрия, N., 1963, с. 569, фиг. 14.53 (прототип).

Составитель В. Шейнфинкель

Редактор В. Дибобес Техред О. Луговая Корректор А. Лакида

Заказ 6 1/7 Тираж 1132 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4