Способ контроля и регулирования процессов азотирования и нитроцементации и система автоматического регулирования для осуществления способа

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 06.09.72 (21) 1826956/02 с присоединением заявки № 2030834/02 (23) Приоритет— (43) Опубликовано28.03.77.Бюллетень № 11 (45) Дата опубликования описания05.05.77

Гасударственный комитет

Совета Министров СССР ао делам изобретений и открытий

М. М. Шмонин (72) Автор изобретения (71) Заявитель (54) СПОСОБ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ ПРОЦЕССОВ

АЗОТИРОВАНИЯ И HHTPOLIEMEHTAIIHH И СИСТЕМА

АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ

СПОСОБА

Изобретение относится z химико-термической обработке металлов и найдет применение во многих отраслях промышленности и, в частности в машиностроительной, при насыщениЫ поверхности деталей азотом (азотирование) и азотом и углеродом (нитроцементация).

До настояшего времени контроль процессов азотирования производился путем замера расхода вводимого в печь газа цо степени

его диссоциации, т.е. косвенным определением глубины диффузионного слоя jlj .

Однако известный способ не позволяет вести непрерывный автоматический прямой контроль и регулирование содержания азота в азотируемом и нитроцементованном слое, что приводит к получению некачественного слоя из-за большой или малой подачи аммиака. Большая подача аммиака вызывает об- о разование у поверхности хрупкой карбонитридной фазы, что ухудшает качество нитроцеменTDBaHHDrD слоя. Повышенное содержание азота и углерода в слое при нитроцементации сталей способствует сохранению остаточного 25 аустенита после закалки, и это также снижает хачество нитроцементованного слоя.

В известном способе использовалась система автоматичесхого регулирования качества азотированного слоя по степени диссоциации аммиака в шахтных печах, содержашая регулятор давления, ротаметр, фильтр, осушитель печных газов, панель подачи газа и газоанализатор. Вторичный прибор газоанализатора, оборудованный задатчихом, подает элехтрический импульс на изодромный регулятор, который, в свою очередь, передает сигнал на исполнительный механизм, соединенный с помощью тяги с регулирующим хре ном (2) .

Недостатком известной системы является то, что она имеет ограниченные пределы регулирования степени диссоциации аммиака.

Низкую степень диссоциации аммиака можно достичь тольхо путем черезмерного увеличения расхода аммиака, что нецелесообразно.

Кроме того, для нормальной работы сис» тему вручную подводить к требуемой технологическим процессом степени диссоциации аммиака -40%, а после этого уже включать

551409 автоматическое регулирование, что отрицательно схазывается на качестве азотированнэго слоя и данную систему можно применять тэлько для процессов азотирования.

Ilenb изобретения — разработка способа кoHTpоля и регулирования, позволяющего осуществлять непосредственное регулирование содержания азота в слое и соответственНо прямую корректировку расхода вводимого азота. 10

Предложенный способ отличается от извеcTHDI тем, что определяют pscxon газа до и после процесса насыщения и по величине полученной разности в пересчете на атомарный азот изменяют соответственно расход вводимого газа.

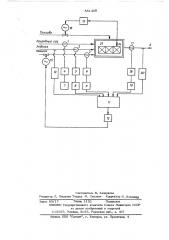

На чертеже представлена система автоматического регулирования для осуществления предложенного способа. Она отличается от известной тем, что снабжена устройством для подсчета разности насыщающих элементов и выдачи соответствующегD импульса на регулятopr.- расхода газов, а также приборами, измеряющими расх од отраб отанн ой печHDN атмосферы и газоанализаторами для измерения в ней содержания насыщающих газов. Устройство соединено с приборами для регистрации и передачи сигналов расхода вво-димьгх газов, с газоанализаторами-вводимых и отработанных газов и приборами, измеряющими расход отработанной печной атмосферы.

Система имеет камерные диафрагмы 1, 2, и 3 для измерения расходов технологических газов, дифманометры 4,5 и 6, прибор 7 для регистрации расхода природногэ газа, приборы 8 и 9 для регистрации расходов технологических газов и передачи сигналов, блок 10 газоанализаторов для определения содержания азота в эндогазе, Bblчислительное устройство 11 для подсчета раз-4э ности атомарного азота, регулирующее устройство 12, исполнительный механизм 13 с регулировэчньгм краном, термопару 14, регулятор

15 температуры, исполнительный механизм 16 с регулировочным краном расхода топлива, дат- 5 чик 1 7 расхода отработанной печной атмосферы, дифманометр 18, прибор для регистрации 19 расхода отработанной печной атмосферы и передачи сигнала, блок 20 газоанализаторов для определения содержания азота в отработанной50 печной атмосфере и передачи сигнала.

Система работает следующим образом.

Температура в печи регулируется системoN, состоящей из термопары 14, регулятора 15 температуры и исполнительного ме- 55 ханизма 16 с регулировочным кранэм расхода топлива.

Расходы природнэго газа, эндогаза и аммиака измеряются камерными диафрагмами

1, 2 и 3. Перепады давлений от диафрагм 60 передаются на дифманометры 4, 5 и 6, где преобразуются в электрические сигналы. .Электрические сигналы, пропорциональные перепадам давлений, передаются на регистрирующие приборы 7, 8 и 9, где показываются и записываются расходы природного газа, эндогаза и аммиака. Затем электричес-; кие сигналы, пропорциональные расходам эндогаза и аммиака от регистрирующих приборов

8 и 9 передаются в вычислительное устройство 11.

Количество атомарного азота в эндогазе определяется блоком 10 газоанализаторов.

Электричесхий сигнал, пропорциональный содержанию, атомарного азота в эндогазе, тахже передается в вычислительное устройство

11. Вычислительное устройство по количествам расхода эндогаза и аммиака и по содержанию азота в эндогазе, автоматически подсчитывает количество атомарного азэта, внэсимого в рабочее пространство печи 21.

Стрелкэй А показан выход отработанной печной атмосферы, расход котэрой измеряется датчиком 17. Сигнал от датчика передается на дифманометр 18, где преобразуется в электрический сигнал, пропорциональный расходу отработанной печной атмосферьг. Этот сигнал передается в регистрирующее устройство 19, где расход отработанной печной атмосферы показывается и записывается.

Затем сигнал передается в вычислительное устройство 11.

Количество атомарного азота в отработанной печной атмосфере определяется блоком 20 газоанализаторов. Электрический сигнал, пр on орци ональный с оде ржанию ат омарного азота в отработанной печной атмосфере, от блока газоанализаторов также передается в вычислительное устройство 11. По расходу отработанной печной атмосферы и содержанию азота в ней, вычислительное устpDNcTBD подсчитывает количество BTDMspHDrD азота, уносимого из печи.

Разность между внесенным в печь азэтом и унесенным из нее подсчитывается вычислительным устройством. Элехтричесхий сигнал, пропорциональный разности атомарного азота, из вычислительного устройства передается в регулирующее устройство 12.

Из регулирующего устройства соответствующий импульс подается на исполнительнь..й механизм 13 с регулирующим краном, который увеличивает или уменьшает расход аммиака.

При определенных параметрах (температуре, времени и определенной марке стали) можно с большой точностью контролировать процессы химико-термической обработки и непрерывно автоматически регулировать содержание азота в слое.

551409

Вычисление содержания насыщающих эле ментов производится согласно выражению ((N + М "iN 1 N 2 К

N1 где Ц вЂ” получаемое содержание насьпцающих элементов в слое металла за период насыщения э

hl — количество насыщающих элементов, внесенных в печь эндогазом за период насыщения; а

N — количество насыщающих элементов, внесенных в печь аммиаком за период насыщения;

11%

4 — количество насышаюших элементов, внесенных в печь любым другим газом ю (i — количество насыщающих элементов, унесенных из печи отработанной печной атмосферой за период насыщения;

К вЂ” коэффициент, учитывающий по-

:грешнэсти измерения, выбивания печной атмо .сферы поглощение футеровкэй и.печной арма турой насыщающих элементов;

B — величина, определяющая количество обрабатываемого металла отношением его поверхности к весу.

Пример. Вычисление содержания азо25 та в нитроцементованном слое.

При среднетемпературной нитроцементации в печь. температура которой поддерживается 860 С, давление газов в печи 15,0 мм э водяного столба, подается эндогаз состав которэгэ, %:

СО 20 со 0,20

СН 2,0

N 38,0 н„ 39,8

Расход аммиака равен 1,5 мм /час расЭ э

t ход эндогаза — 40 мм /час, расход природного газа -1,0 мм /час. з

Выход отработанной печной атмосферы составляет 41,0 нм /час.Состав отработанной печной атмосферы, %:

СО 19,8

СО 0,23

СН 3,0

N 37,5 н 39,47.

Глубина получаемого слоя — 0,40 мм, марка стали — 40Х, время нитроцементации— 4,5 час.

Подаваемый в печь аммиак разлагается

BB атомарный азот и водород по следуюшей реакции:

2НН 2Nö +ЗН

При этом получается 75% водорода и 25% азота. Следовательно за каждый час азота в печи вносится эт аммиака 0,375 л/час.

Подставляя параметры в формулу пэлучим: (4p. р 38р 4,5+4,5.0,25 4,5)-4< 0,5D 4 (0,12

o,z

= 0,54%

Если полученное значение больше заданного, то регулятор дает команду на уменьшение расхода аммиака и наобэрэт.

Ф ормула из обретения

1. Спэсоб контроля и регулирования прэцессов азотирования и нитроцементации, включающий замер расхэда вводимых в печь газов, отличающийся тем,чтэ, с целью прямого непрерывного регулировав ния содержания азота в диффузионном слое, определяют количество азота в газах дэ B после процесса и по величине полученный разности, в пересчете на атомарный азот, корректируют расход вводимых газов.

2. Система автоматического регулирования для осуществления способа по и. 1, содержащая диафрагмы, дифманэметры, приборы для регистрации и передачи сигналов расхэда газов, газоанализатэры вводимых в печь газов, регуляторы и исполнительные механизмы, соединенные с регулировочными кранами расхода газов, о т л и ч а ю ш а яс я тем, что, с целью повышения точнэсти измерения глубины слоя и определения содержания насышаюших элементэв в нем, эна дс п олнительн о с одержит вычислительный бл эк и приборы для измерения расхода отработанной печной атмосферы и газоанализатэры для измерения в ней содержания насьпцаюших газов, причем вычислительный блок сэединен с приборами для регистрации к передачи сигналов расхода вводимых газов, с газэанализаторами вводимых и отработанных газов и приборами измерения расхода этработанной печной атмосферы.

Источники информации, принчтые вэ внимание при экспертизе:

1. Райцес В. Б. "Технология химикотер мическ oN обраб отки на машин остр эительных завэдах" 1965, с. 152. (прототип).

2. Котов О. К. «Поверхностное упрочнение деталей машин химикэ-термическими методами", 1969, с, 150, (прототип).

551409

Составитель В. Хацернова

Редактор Л. Лашкова Техред М. Ликович Корректор Н. Ковалева

Заказ 95/17 Тираж 1102 Подписное

UHHHHH Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4