Устройство для получения покрытий из металлических порошков

Иллюстрации

Показать всеРеферат

<1ц 552)37 о и и с А И вГТ

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистически»

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву 394165 (22) Заявлено 14.01.76 (21) 2315119/02 с присоединением заявки № (23) Приоритет

Опубликовано 30.03.77. Бюллетень № 12

Дата опубликования описания 28.04.77 (51) М. Кл.з В 22F 7/04.

С 23С 7/00

Государственный комитет

0ооета Министров СССР (53) УДК 621.762.55 (088.8) по аелам изобретений н открытий (72) Авторы изобретения

Н. Н. Дорожкин, В. А. Карпушин и Л. П. Кашицын (71) Заявитель

Институт проблем надежности и долговечности машин

АН Белорусской ССР (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ

ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Изобретение относится к области порошковой металлургии, в частности к устройствам для получения покрытий из металлических порошков на внутренних поверхностях цилиндрических изделий, Известно устройство для получения покрытий из металлических порошков по основному авт. св. № 394165, содержащее источник нагрева, узел вращения с приводом и зажимное приспособление в виде упругого элемента, при этом узел вращения при помощи цангового соединения связан с изолирующей керамической трубой, а упругий элемент состоит из подпружиненного штока и винта, снабженного центрирующей оправкой со сменной втулкой.

Однако такое устройство имеет низкую плотность покрытия, обусловленную недостаточностью давления, возникающего при воздействии на порошок центробежных сил.

Предложенное устройство отличается от известного тем, что с целью повышения плотности покрытия сменная втулка выполнена разрезной и двухслойной, причем ее внутренний слой изготовлен из материала с коэффициентом линейного расширения большим, чем у материала наружного слоя.

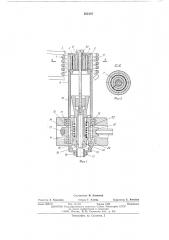

На фиг, 1 показана схема предложенного устройства; на фиг. 2 — разрез по А — А на

Фиг. 1.

Устройство состоит из источника нагрева 1 и узла вращения, включающего съемные оправку 2 и двухслойную биметаллическую втулку, выполненную из разнородных мате5 риалов, например, наружный слой 3 втулки изготовлен из стали, а внутренний слой 4— из меди, обрабатываемую деталь 5 с дозой порошка 6, асбестовую теплоизоляционную прокладку 7 и крышку 8. Узел вращения

10 снабжен зажимным приспособлением, выполненным в виде керамической трубы 9, полого вала с цанговым захватом 10, установленного на подшипниках 11, кронштейна 12. Привод узла вращения представляет собой элек15 тродвигатель (на чертеже не показан), ременную передачу 13, шкив 14 и закладные шпонки 15. Гайка 16 обеспечивает фиксирование зажимного приспособления в осевом направлении. Обрабатываемая деталь снаб20 жена цилиндрическим хвостовиком 17 и зажимной гайкой 18. В сквозном отверстии хвостовика 17 расположены шток 19 и штифт 20 в продольном пазу 21. Штифт 20 соединяет шток 19 с направляющей втулкой 22, снаб25 женной пружиной 23. В верхней своей части шток 19 связан резьбовым соединением с винтом 24.

Устройство работает следующим образом.

На съемную центрирующую оправку 2 ус30 танавливают биметаллическую втулку, обер552137 нутую асбестовой прокладкой 7. В образовавшийся зазор между поверхностью детали

5 и прокладкой 7 загружают дозу порошка

6. Затем оправку с деталью и порошком ставят на керамическую трубу 9 узла вращения в зоне источника нагрева и сверху закрывают крышкой 8. Для закрепления оправки с деталью и порошком на керамической трубе узла вращения винт 24 соединяют с резьбовой частью штока 19. При этом шток, удерживаемый от проворачивания штифтом 20 в продольном пазу 21, переместится вверх и сдеформирует пружину 23 торцом направляющей втулки 22, с которой он связан штифтом 20, в зависимости от глубины вворачивания винта получают различные усилия поджима к торцу керамической трубы с одновоеменной компенсацией линейных деформаций всех нагреваемых и охлаждаемых деталей при любом промежуточном положении штифта 20 в пазу 21, ограничивающем продольное перемещение штока. Поэтому при максимальном усилии поджима детали винт

24 вворачивают до упора штифта в верхнюю часть паза, а затем выворачивают на 2 — 3 витка. Такое закрепление детали 5 винтом гарантирует свободное перемещение штока вверх от удлинения детали при ее нагреве.

В процессе нагрева (с одновременным вращением) детали 5 и разрезной биметаллической втулки, состоящей из скрепленных пластин разнородных материалов, втулка от

5 действия температуры раскрывается, создавая дополнительное давление изнутри на слой порошка 6 через асбестовую прокладку

7, причем внутренняя пластина изготовлена из меди, материала с большим коэффициен1О том линейного расширения, поэтому происходит раскрытие биметаллической втулки.

Применение термоизоляционной прокладки 7 необходимо для предотвращения припекания металлического порошка к наружной поверх15 ности биметаллической втулки.

Применение предлагаемого устройства обеспечивает получение высокоплотных спеченных покрытий на внутренних поверхностях цилиндрических деталей, 20

Формула изобретения

Устройство для получения покрытий из металлических порошков по авт. св. Мо 394165, отличающееся тем, что, с целью повы2G щения плотности покрытия, сменная втулка выполнена разрезной и двухслойной, причем ее внутренний слой изготовлен из материала с коэффициентом линейного расширения большим, чем у материала наружного слоя.

552137

Составитель И. Киянский

Техред Г. Алиева

Корректор E. Хмелева

Редактор 3. Ходакова

Типография, пр. Сапунова, 2

Заказ 682/10 Изд. № 311 Тираж 1054 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5