Способ получения корней стружки

Иллюстрации

Показать всеРеферат

<» 552138

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 30.09.74 (21) 2064126/08 с присоединением заявки № (23) Приоритет

Опубликовано 30.03.77. Бюллетень № 12

Дата опубликования описания 28.04.77 (51) М. Кл. В 23В 1/00

Государственный комитет

Coeera Министров СССР по делам изобретений

H открытий (53) УДК 621 941 1 (088.8) (72) Автор изобретения

Ю. М. Ермаков

Всесоюзный заочный машиностроительный институт (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ КОРНЕЙ СТРУ)ККИ

Р =1 — о и — и и

Изобретение относится к области механической обработки и предназначено для получения нескольких, корней стружки разной толщины за один проход инструмента.

Известен способ получения корней стружки, согласно которому в испытываемом образце в виде шайбы сверлят отверстие, забиваемое заглушкой, и обрабатывают паз в направлении, касательном к отверстию. При съеме стружки заданной толщины перемычка между отверстием и срезаемым слоем мгновенно разрушается и отделяется вместе с корнем стружки.

Недостатком известного способа является необходимость переналадки детали и режима обработки (подачи) для получения корней стружки другой толщины. С увеличением числа корней стружек значительно возрастает трудоемкость эксперимента и нарушается идентичность условий стру>ккообразования.

С целью получения нескольких корней стружек разной толщины за один проход инструмента предложен способ, согласно которому в испытываемом образце на различных расстояниях от центра высверливают дополнительные отверстия и обрабатывают образец точением с тангенциальной подачей, обеспечивающей максимальную толщину среза имитируемого вида механической обработки.

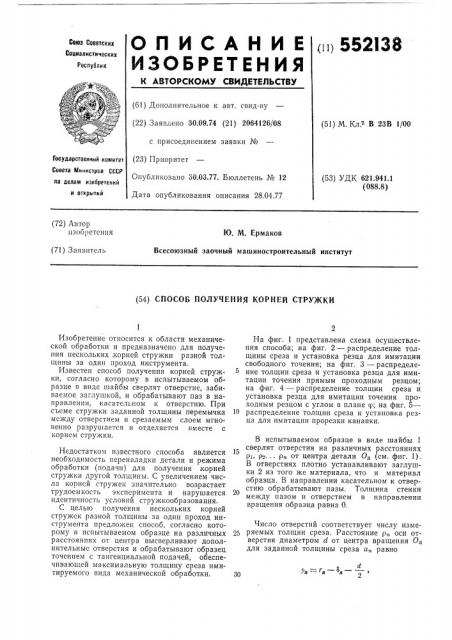

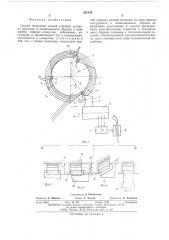

На фиг. 1 представлена схема осуществления способа; на фиг. 2 — распределение толщины среза и установка резца для имитации свободного точения; на фиг. 3 — распределение толщин среза и установка резца для имитации точения прямым проходным резцом; на фиг. 4 — распределение толщин среза и установка резца для имитации точения проходным резцом с углом в плане Р; на фиг. 5—

10 распределение толщин среза н установка резца для имитации прорезки канавки.

В испытываемом образце в виде шайбы 1 сверлят отверстия на различных расстояниях рь ре... р„от центра детали Од (см. фиг. 1).

В отверстиях плотно устанавливают заглушки 2 из того же материала, что и материал образца. В направлении касательном к отверстию обрабатывают пазы. Толщина стенки между пазом и отверстием в направлении вращения образца равна О.

Число отверстий соответствует числу измеряемых толщин среза, Расстояние р оси отверстия диаметром d от центра вращения Од для заданной толщины среза а„равно

552138

5а и п д

65 где r — текущий радиус, соответствующий заданной толщине среза, определяется зависимостью где 5 — прямолинейная тангенциальная подача; и — число оборотов, оставшееся до выхода резца на окончательный диаметр образца 2rp, á — толщина перемычки между отверстием и режущим лезвием в месте отделения стружки.

Толщина перемычки определяется из условия прочности на разрыв с достаточной точностью по формуле

P n — > б а> где Р, — тангенциальная сила резания;

b — ширина среза;

oi — допускаемое напряжение на разрыв.

При точении с прямолинейной тангенциальной подачей S лезвие резца 3 описывает в теле детали 1 циклоидальную кривую 4, расстояние между соседними витками которой, измеренное в радиальном направлении к центру детали, соответствует толщине среза на радиусе меньшего витка.

Наибольшая толщина среза а — — aM, образуется после первого оборота образца 1 на радиусе ri. Любая промежуточная толщина а соответствует текущему радиусу r>.

Поэтому отделение стружек 5 начинается с наибольшей толщины среза а и происходит в последовательности постепенного убывания толщин а ... а„на соответствующих уменьшающихся текущих радиусах r ... г„траектории 4. Силы резания по трем координатам

Х, Y, Z фиксируются одновременно с отделением стружек динамометрическим столом 6.

Электрический сигнал с динамометрического стола передается через усилитель 7 на осциллограф 8.

Для получения корней стружек свободного ортогонального точения на образце выполняется цилиндрический выступ 9 заданной ширины и высотой t (см. фиг. 2). В процессе съема припуска резец 10 проходит весь диапазон толщин среза, убывающих от аМр с до а„, изображенных на фиг. 3, дискретно за каждый оборот детали. Изменение толщины среза при тангенциальном точении происходит бесступенчато, что позволяет получить корень стружки любой толщины выбором радиуса р расположения заглушки 2.

Получение корней стружек, соответствующих точению прямым проходным резцом, осуществляется установкой тангенциального резца 10 на ширину резания по главной режущей кромке 11 и контактом вершины резца с обрабатываемым торцом 12 образца (см. фиг. 3). Направление радиального перемещения режущей кромки 11 эквивалентно

50 продольной подаче резца. Отделение стружек с фиксированным срезом происходит при разрыве перемычки под главной режущей кромкой 11 и стенки равной толщине среза по торцу 12.

При имитации продольного точения проходным резцом 13 с углом в плане ср (см. фиг. 4) отверстия под заглушки в испытываемом образце выполняют наклонными к оси вращения образца и параллельными главной режущей кромке резца. Так же, как и в предыдущем случае, радиальное перемещение резца

13 эквивалентно продольной подаче проходного резца. Отделение корней стружки в заданном месте сопровождается разрывом перемычки по наклонной поверхности и торцу

14 в образце.

При прорезке канавки резцом 15 (см. фиг.

5), соответствующей несвободному резанию, отделение стружек сопровождается разрывом перемычки вдоль передней грани резца и по боковым поверхностям. Эти возросшие усилия на разрыв учитываются выбором соответствующей толщины перемычки между отверстием и резцом на выходе расчетной толщины среза.

Способ был проверен в условиях свободного тангенциального точения резцом с прямолинейной подачей S=0,5 мм/об шайб шириной 4 мм, в которых были установлены шесть заглушек на радиусах ii до г6, соответствующих толщинам среза при данной подаче а,=

=0,14 мм; a> — 0,12 мм; a> — — 0,1 мм; а =

=0,075 мм; а =0,05 мм; ag — — 0,03 мм (см. фиг. 1, 2). Наружный диаметр 178 мм, обработанный — 168 мм. Припуск на сторону t=

=5 мм, Обрабатываемый материал — сталь

60, материал резца — твердый сплав ТТ 20

К 9. Скорости резания изменялись в диапазоне от 25 до 150 м/мин через 25 м/мин. Резание без охлаждения. При данных условиях было получено 36 корней стружек за 2 часа рабочего времени, что примерно в 10 раз быстрее, чем при раздельной обточке на заданную толщину среза. Следует отметить, значительное упрощение заготовки для исследований, высокую точность результатов, благодаря стабильности материала по физико-химическим свойствам для серии толщин, быстроту переналадки на новые толщины среза. Достаточно увеличить тангенциальную подачу в 2 раза, чтобы получить новый ряд толщин а=

= 0,28/0,24/0,2/0,15/0,1/0,06 мм.

Способ пригоден для получения корней стружек процессов механической обработки, соответствующих точению, строганию, протягиванию, сверлению.

Способ особенно эффективен для отделения корней стружек очень малых толщин, близких к нулю, которые обычными средствами невозможно получить из-за нестабильности механической подачи станка. Возможно осуществление способа с круговой тангенциальной подачей резца.

552)38

Формула изобретения

Составитель Л. Оболенская

Техред Г. Алиева

Корректор А. Галахова

Редактор О. Юркова

Заказ 686/1 Изд. № 302 Тира>к 1229 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Способ получения корней стружки, согласно которому в испытываемом образце в виде шайбы сверлят отверстие, забиваемое заглушкой, и обрабатывают паз в направлении, касательном к отверстию, отличающийся тем, что, с целью получения нескольких коряг ней стружки разной толщины за один проход инструмента, в испытываемом образце на различных расстояниях от центра высверливают дополнительные отверстия и обрабаты5 вают образец точением с тангенциальной подачей, обеспечивающей максимальнуютолщину среза имитируемого вида механической обработки.