Станок для обработки деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ и 1 552180

Союз Советских.

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 22.05.72 (21) 1787979/08 (51) М. Кл. В 24В 19/06 с присоединением заявки № 1788469/08

Государственный комитат

Совета Министров СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 30.03.77. Бюллетень № 12

Дата опубликования описания 19.04.77 (53) УДК 621.923.5 (088.8) (72) Автор изобретения

Н. П. Братов (71) Заявитель

Специальное конструкторское бюро по проектированию шлифовального оборудования (54) СТАНОК ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ

Изобретение касается обработки металлов резанием, в частности чистовой абразивной обработки, и- может быть использовано при суперфинишировании дорожек качения колец шариковых подшипников.

Известен станок для обработки деталей, содержащий инструментальную головку, поворотный узел радиальных опор, ось которого расположена между осью ведущего кольца и осью детали в позиции обработки, и обхватывающий этот узел приводный элемент, выполненный в виде кольца и взаимодействующий с периферией обрабатываемых деталей.

Однако этот станок имеет большие габариты, предназначен для обработки деталей в непрерывном цикле с невысокой точностью, не обеспечивает одновременной обработки двух поверхностей, а также регулируемого поджатия ведущего кольца к детали и детали к осевой опоре.

Целью изобретения является уменьшение габаритов станка.

Для этого узел радиальных опор выполнен с возможностью поворота на фиксированный угол, при этом станок снабжен дополнительной инструментальной головкой, двумя мерителями и каретками, причем каждая инструментальная головка с соответствующим ей мерителем установлена на отдельной каретке, 2 снабженной приводом подналадочного осевого перемещения.

Узлы радиальных опор и приводного элемента связаны силовым элементом, например пру5 жиной, для поджатия ведущего кольца к детали.

Станок может быть снабжен двумя осевыми опорами, одна из которых выполнена подпружиненной.

10 Приводной элемент установлен под углом к оси детали в позиции обработки, что обеспечивает поджатие детали к осевой опоре.

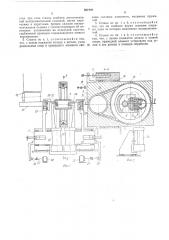

На фиг. 1 показан предлагаемый станок, общий вид; на фиг. 2 — сечение по А — А на

15 фиг. 1; на фиг, 3 — сечение по Б — Б на фиг.2; на фиг. 4 — блок-схема автоматических измерителей; на фиг. 5 — модификация узла привода детали.

На основании или станине 1 смонтированы

20 поворотный блок 2 радиальных опор, каретка

3 с приводом вращения детали 4, каретки 5 и

6, несущие рабочие головки и автоматические измерители, а также загрузочное устройство.

Поворотный блок 2 установлен в центрах 7, 25 связанных с основанием 1, и снабжен секто. ром 8; с последним взаимодействует шестерня 9, связанная с шестерней 10, которая находится в зацеплении со шток-рейкой цилиндра 11. Крайние положения поворотного блока

30 фиксируются упорами 12, 552180

Радиальные опоры могут быть выполнены в виде подшипника с гидро- или аэростатической смазкой, например с подачей сжатого воздуха через каналы 13.

С основанием 1 связаны также неподвижные осевые опоры 14 и подпружиненная осевая опора 15, взаимодействующие с торцами детали 4.

Привод. 3 выполнен в виде каретки, смонтированнбй в направляющих качения 16 и поджатой пружиной 17 в направлении упора

18; в каретке 3 смонтирован, например, на гидро- или аэростатических опорах ведущий элемент в форме кольца 19, обхватывающего блок 2 и связанного ремнем 20 со шкивом 21 контрпривьда. Каждая из кареток 5 и 6 несет

15 рабочую .головку 22, оснащенную инструментом 23, например суперфинишным бруском, а также измерительную лапку 24. В каждой ка.ретке -предусмотрены цилиндр 25 отвода ка- 20 ретки и поджатия ее к упору 26, регулируемому посредством винта 27» двигателя 28, а также цилиндр 29 отвода лапки 24 прибора.

Загрузочное устройство снабжено лотком 30 и цилиндром 31-с- толкателем 32 принудитель- 25 ной загрузки деталей. Каждая из лапок 24 измерителя имеет два канала 33 и 34, связанные с прибором-35;-оба прибора 35 через распределитель 36 связаны с вторичным прибором

37 контроля разноразмерности и далее через 50 распределитель 38 с системой управления станка.

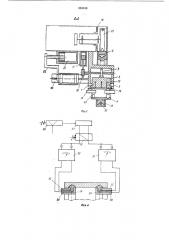

Деталь 4 (см. фиг. 5) базируется по отверстию на радиальную опору в виде оправки 2 с каналами 13 и осевую опору в виде бурта

14;.ось оправки 2 .повернута относительно оси ведущего кольца 19 на угол 2 — 5 .

Станок- работает следующпм образом. .В процесс обработки, деталь 4 базируется на радиальной опоре,:например вывешена íà 40 воздушной подушке, образуемой подаваемым через каналы 13 воздухом; блок 2 повернут по часовой стрелке (см..фиг. 2) до упора 12. Ведущий элемент — кольцо 19 поджат к детали .4 своей внутренней. поверхностью действием 45 пружины 17;.вращение кольцу 19 сообщается от шкива 21 контрпривода .ремнем 20. В осевом .направлении торец кольца 4 базируется на опору 14, поджатие кольца по второму торцу осуществлено подпружиненной опорой 15. 5О . Обработка ведется инструментами 23, контроль осуществляется измерительными лапками 24. После окончания обработки очередной детали отводят лапки 24 от обрабатываемой поверхности действием цилиндра 29, отводят 55 инструмент, затем действием цилиндров 25 инструменты и лапки выводят из детали. ..:Далее действием: цилиндра 11 посредством элементов 10,::9, 8 блок 2 опор поворачивают относительно центров 7, деталь становится в 00 изображенное на. фиг. 2 пунктирной линией полажение и .совмещается с лотком 30, прн этом. наружная-поверхность детали 4 отходит от.кольца. 19,, и каретка 3 пружиной 17 отводится до упора 18, Далее цилиндр 31 толка- 05

4 тслем 32 нодасг но лотку 30 очередную заготовку, которая сбрасывает готовую деталь 4 с радиальных опор н занимает ее место, после чего обратным поворотом блока 2 цилиндром 11 заготовка подается в позицию обработки, снова отжимая каретку 3 привода от упора 18. Далее действием цилиндров 25 сводят каретки 5 и б, вводя инструменты 23 и 24 в деталь, подводят инструменты и вводят лапки

24 в желобы. Каждая из лапок 24 в зависимости от отклонения расстояния желоба заготовки от базового торца от номинала в пределах допуска может быть смещена от середины желоба, соответственно зазоры между выходными отверстиями каналов 33 и 34 и стенкой желоба (см. фиг. 4) будут различными, и в каналах установятся различные давления. Разность давлений измеряется прибором 35, который дает команду двигателю 28 на поворот винта 27 и перестановку упора 26 в положение, когда инструмент 23 и лапка 24 совмещены с серединой желоба.

При этом распределители 36 и 38 выключены, и воздух, проходя через распределитель

38, поступает по двум каналам через прибор

37 и распределитель 36 в оба прибора 35.

Далее распределитель 36 включается, и воздух от одной из камер прибора 37 поступает через прибор 35 к обеим лапкам 24. Прибором 37 запоминается размер желобов детали

4, после чего пропсходит включение распределителя 38 и подвод инструментов 23 к обрабатываемым поверхностям; происходит обработка желобов детали 4 на величину съема, установленную прибором 37. После необходимого съема металла прибор 37 отключает распределители 36 и 38, тем самым переключаясь на дифференциальную схему замера разноразмерности. При разноразмерности больше допустимой желоб меньшего диаметра дорабатывается до размера большего, при этом обработка большего желоба прекращается.

После завершения съема заданного припуска и устранения разноразмерности от прибора 37 выдается команда на отвод лапок 24, отвод кареток 5 и б и разгрузку готовой детали и замену ее очередной заготовкой. В исполнении по фиг. 5 наклон с; равки 2 по отношению к оси кольца 19 создает осевое усилие прижатня детали 4 к осевой опоре 14.

Формула изобретения

1. Станок для обработки деталей, содержащий инструментальную головку, поворотный узел радиальных опор, ось которого расположена между осью ведущего кольца и осью детали в позиции обработки, и обхватывающий этот узел приводной элемент, выполненный в виде кольца и взаимодействующий с периферией обрабатываемых деталей, о т л и ч а ющи и с я тем, что, с целью уменьшения габаритов станка, узел радиальных опор выполнен с возможностью поворота на фиксированный

552180 7 яб 7

Г7

7б

Руг. 7 угол, при этом станок снабжен дополнительной инструментальной головкой, двумя мерителями и каретками, причем каждая инструментальная головка с соответствующим ей мерителем установлена на отдельной каретке, снабженной приводом подналадочного осевого перемещения.

2. Станок по п. 1, отлич а ющи йся тем, что, с целью поджатия кольца к детали, узлы радиальных опор и приводного элемента связаны силовым элементом, например пружиной.

3. Станок по пп. 1 и 2, отл и ч а ющийс я тем, что он снабжен двумя осевыми опорами, одна из которых выполнена подпружиненной.

4. Станок по пп. 1 и 2, отл ич а ю щи йс я тем, что, с целью поджатия детали к осевой опоре, приводной элемент установлен под yr10 лом к оси детали в позиции обработки, 552180 г ф

Щг,Х

Составитель Н, Ермакова

Редактор О. Юркова Техред А. Камышникова Корректор В. Петрова

Заказ 681/18 Изд. № 306 Тираж 1124 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, K-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2