Устройство для укладки заготовок лесоматериала в пакеты

Иллюстрации

Показать всеРеферат

М Ф . ° .. ь, „«емуащ .., ..Я ВЕта1еа 9

О П И С А Н И Е п1 552261

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сова Советских

Социалистических

Республик (б1) Дополнительное к авт. свид-ву (22) Заявлено 20.03.73 (21) 1894086/11 с присоединением заявки № (23) Приоритет

Опубликовано 30.03.77. Бюллетень № 12

Дата опубликования описания 22.04.77 (51) М. Кл В 65G 57/03

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.864(088.8) (72) Авторы изобретения Ю. Н. Селезнев, А. С. Парфенон, А. П. Малых и А. И. Смирнов (71) Заявитель Северный научно-исследовательский институт промышленности (54) УСТРОЙСТВО ДЛЯ УКЛАДКИ ЗАГОТОВОК

ЛЕСОМАТЕРИАЛА В ПАКЕТЪ|

Изобретение относится к перегрузочным средствам, Известно устройство для укладки заготовок лесоматериала в пакеты, в котором применены накопитель и поперечный конвейер для перегрузки лесоматериала.

Однако это устройство конструктивно сложно и малопроизводительно.

Наиболее близким решением из известных является устройство для укладки заготовок лесоматериала в пакеты, преимущественно круглых короткомерных брусков, содержащее поперечный конвейер, включающий выдвижную в горизонтальной плоскости рамку, трособлочную систему с гидроцилиндром, связанным с конвейером, механизм компенсации изменения длины тягового органа конвейера с оттяжными звездочками, перемещающимися на общей оси по направляющим, накопитель с передней и задней стенками, внутри которого установлена подвижная в вертикальной плоскости платформа с трособлочной системой, и следящую систему управления.

Цель изобретения — обеспечение равномерной укладки заготовок без свободного их падения и повышение качества формирования пакета.

Для этого задняя стенка накопителя снабжена дополнительной упорной стенкой, расположенной против выдвижной рамки поперечного конвейера, гидроцилиндры конвейера и платформы выполнены двухштоковыми, с подвижными блоками, установленными на концах и запасованными тяговыми канатами, а

5 следящая система управления содержит кулачок, золотник управления гидр о цилиндром платформы, двуплечий рычаг, упор, приводной рычаг, кривошип, вал, электромагнитную муфту с зубчатым венцом и рейку, при этом

10 кулачок воздействует на золотник управления гидроцилиндром платформы через двуплечий рычаг, шарнирно закрепленный на кривошипе и связанный с приводным рычагом и упором, закрепленным на штоке гидроцилиндра конвейера, а электромагнитная муфта с зубчатым венцом взаимодействует с рейкой, жестко соединенной со штоком гидроцилиндра платформы.

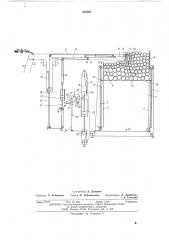

На чертеже схематически изображено предложенное устройство.

Оно содержит накопитель 1 с передней 2 и задней 3 стенками, выполненными с пазами а.

Передняя стенка 2 имеет верхнюю упорную стенку 4.

Устройство содержит также поперечный конвейер 5, механизм б для вертикального перемещения формируемого пакета заготовок и следящую систему управления 7. Конвейер

5 выполнен с телескопической рамкой 8, на

30 нижней части которой на звездочках 9 уста552261

3 новлены кожухи 10 с передними 11 и задними 12 скосами.

Привод конвейера выполнен в виде двухштокового гидроцилиндра 13 и замкнутой на него трособлочнои системы 14.

Эта же трособлочная система 14 синхронно с телескопической рамкой 8 перемещает по направляющим 15 оттяжные звездочки lb, компенсирующие длину тяговых органов конвейера. На штоке 17 гидроцилиндра 13 закреплен упор 18. В накопителе 1 установлена платформа 19 с направляющими 20, расположенными в пазах а.

Платформа 19 связана с трособлочной системой 21, замкнутой на двухштоковыи приводной гидроцилиндр 22 плаэрормы с подви>иными блоками 23, 24 на концах штоков.

Следящая система управления содержит кулачок 2о с регулируемым углом наклона.

Кулачок 25 связан с золотником 26 управления гидроцилиндром 22 платформы через двуплечий рычаг 27, шарнирно закрепленный на кривошипе 28, насаженном жестко на вал

29, связанный с приводным рычагом 30, на которыи воздействует упор 18.

На валу 29 установлена электромагнитная муфта 31, одна половина которои имеет свооодную посадку на валу 29 и несет зубчатый венец 32, зацепляющийся с рейкой 33, жестко соединенной кронштейном 34 со штоком гидроцилиндра 22.

Под рамкой 8 в крайних положениях установлены конечные выключатели 35 и 36.

Устройство также снабжено конечными выключателями 37 — 39.

Устройство работает следующим образом.

В исходном положении, перед загрузкой накопителя 1, телескопическая рамка 8 конвейера находится в крайнем правом положении, почти касаясь кожухом 10 упорной стенки 4.

Платформа 19 находится в крайнем верхнем положении, немного не доходя до нижней кромки кожуха 10. Конвейер включается, и первые заготовки, поданные на верхнюю рабочую ветвь поштучно, группами или сплошным слоем перемещаются до упорной стенки

4 и удерживаются ею. При этом тяговые органы пробуксовывают под заготовками, непрерывно поджимая их и за счет этого выравнивая заготовки, поданные на тяговый орган с перекосом. Трение тяговых органов о заготовки создает силу, стремящуюся сдвинуть телескопическую рамку влево. Эта сила возрастает по мере увеличения количества заготовок на конце телескопической рамки. Для того, чтобы рамка могла смещаться при небольшой силе от трения всего о несколько заготовок, в полостях цилиндра создается при помощи редукционного клапана (на чертеже не показан) соответствующая разность давлений, компенсирующая значительную часть сил сопротивления перемещению рамки с трособлочной системой. Кроме того, заготовки, попавшие между упорной стенкой 4 и передним

4 скосом 1! кожухов 10, создают распорноеусилие, которое также стремится сместить рамку влево.

Таким образом, после подхода к упорной стенке 4 нескольких заготовок и по мере их дальнейшего поступления телескопическая рамка начинает постепенно отходить влево, а заготовки по кожуху (без сброски) сползают на платформу 19 и формируются в слой. При этом в дальнейшем упор поступающих заготовок осуществляется непосредственно в формируемый слой.

По окончании формирования слоя, в конце хода, рамка 8 нажимает на конечный выключатель 37, который выключает привод конвейера и одновременно переключает редукционный клапан (не показан).

С этого момента дальнейшее перемещение телескопической рамки происходит только под воздействием силового цилиндра 13. При этом упор 18 входит в контакт с рычагом 30 и поворачивает вал 29 следящей системы с кривошипом 28 и двуплечим рычагом 27. Один конец двуплечего рычага (толкатель) скользит по поверхности кулачка 25 и, отклоняясь от первоначального положения, воздействует другим концом на золотник 26, переводя его в рабочее положение.

Однако доступ рабочей жидкости в полость цилиндра 22 блокируется последовательно установленным золотником преселективного управления (не показан), поэтому и платформа

19 не перемещается.

Во время поворота вала 29 электромагнитная муфта 31 выключена, и полумуфта с зубчатым венцом 32 остается неподвижной.

Дойдя до крайнего левого положения, телескопическая рамка 8 воздействует на конечный выключатель 36, который отключает золотник управления цилиндром 13 — рамка останавливается; включает электромагнитную муфту 31 — венец 32 жестко сцепляется с валом 29; включает золотник переселективного управления — открывается доступ масла в цилиндр 22.

После этого цилиндр 22 через трособлочную систему 21 начинает опускать платформу 19 с заготовками, а с помощью жестко с ним связанной рейки 33 через венец 32 и муфту 31 начинает поворачивать вал 29 следящей системы в обратную сторону.

Опускание платформы 19 и синхронный с ним поворот вала 29 следящей системы происходит до тех пор, пока двуплечий рычаг 27 не займет своего исходного положения и не поставит золотник 26 в нейтральное положение. Это соответствует перемещению платформы по высоте строго на один установленный шаг. При этом в конце хода срабатывает конечный выключатель 37, который выключает золотник преселективного управления— блокируется запирание полости цилиндра 22; выключает электромагнитную муфту — подготавливается следящая система для следую552261 щего цикла; включает привод конвейера— начинается подача заготовок; включает золотник управления цилиндром 13.

После этого телескопическая рамка 8 быстро движется из левого крайнего положения в правое крайнее положение, достигнув которого воздействует на конечный выключатель 38.

Конечный выключатель 38 переключает золотник управления цилиндром 13 на обратный ход через редукционный клапан, после чего начинается формирование следующего слоя заготовок.

Регулирование шага перемещения платформы 19 производится изменением угла наклона кулачка 25, что может быть осуществлено в любой момент оператором или автоматически от датчика высоты заполнения слоя.

Таким образом, процесс набора пакета может идти полностью автоматически по мере подачи заготовок до заполнения кармана-накопителя. При этом платформа 19, опустившись в нижнее положение, нажимает на конечный выключатель 39, который подготавливает к остановке пакетирующее устройство.

Остановка его для выгрузки пакета происходит после окончания формирования последнего слоя, когда телескопическая рамка придет в крайнее левое положение и нажмет на конечный выключатель 36.

После выгрузки пакета оператор возвращает платформу и телескопическую рамку в исходное положение, и процесс формирования пакета повторяется в автоматическом режиме.

При необходимости на свободных боковых сторонах кармана- накопителя можно установить устройства для выравнивания торцов заготовок.

Формула изобретения

Устройство для укладки заготовок лесоматериала в пакеты, преимущественно круглых короткомерных брусков, содержащее поперечный конвейер, включающий выдвижную в горизонтальной плоскости рамку, трособлочную систему с гидроцилиндром, связанным с конвейером, механизм компенсации изменения длины тягового органа конвейера с оттяжными звездочками, перемещающимися на общей оси по направляющим, накопитель с передней и задней стенками, внутри которого установлена подвижная в вертикальной плоскости платформа с трособлочной системой, и следящую систему управления, отл ич а ющееся тем, что, с целью обеспечения равномерной укладки заготовок без свободного их падения и повышения качества формирования пакета, задняя стенка накопителя снабжена дополнительной упорной стенкой, расположенной против выдвижной рамки поперечного конвейера, гидроцилиндры конвейера и платформы выполнены двухштоковыми, с подвижными блоками, установленными на концах и запакованными тяговыми канатами трособлочной системы, а следящая система управления содержит кулачок, золотник управления гидроцилиндром платформы, двуплечий рычаг, упор, приЗ0 водной рычаг, кривошип, вал, электромагнитную муфту с зубчатым венцом и рейку, при этом кулачок воздействует на золотник управления гидроцилиндром платформы через двуплечий рычаг, шарнирно закрепленный на кривошипе, связанный с приводным рычагом и упором, закрепленным на штоке гидроцилиндра конвейера, а электромагнитная муфта с зубчатым венцом взаимодействует со штоком гидроцилиндра платформы.

552261

Составитель Б. Даньшин

Редактор А. Купрякова Техред И. Карандашова Корректоры: Л. Денискина и А. Галахова

Заказ 757/7 Изд, Ме 332 Тираж 1019 Подписное

ЦНИИПИ Госуяарственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2