Формовочный стан для производства сварных труб

Иллюстрации

Показать всеРеферат

О П И С А Н И Е <ц1553023

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву (22) Заявлено 26.01.76 (21) 2317406/27 с присоединением заявки ¹ (23) Приоритет

Опубликовано 05.04.77. Бюллетень ¹ 13

Дата опубликования описания 20.05.77 (51) М Кч В 21С 37/06

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.771,28 (088,8) (72) Авторы изооретенпя

В. П. Бедняков, Е. А. Волчков, Д. В. Терентьев, С. П. Сидоренко, А. М. Земченко и А. Я. Герасименко (71) Заявитель (54) ФОРМОВОЧНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ

ТРУБ

Изобретение относится к области обработки металлов давлением и сварки.

Известен формовочный стан, в котором продольно-поперечное формоизмененпе листа осуществляется в формующих желобах с последующей формовкой листа в группе приводных валковых калибров, снабженных направляющими шайбами.

Недостаток такого формовочного стана проявляется в низкой скорости формовки и в наличии значительных сил трения, обуславливающих снижение качества поверхности формуемой трубы.

Известны попытки устранить эти недостатки путем замены формующих желобов сочетанием щелевых валковых калибров и секций роликовых проводок. Так, например, известно объединение в одном формующем устройстве как щелевых валковых калибров, так и секций роликовых проводок, в связи с чем все устройство имеет шарнирное крепление относительно последующей группы закрытых по периметру калибров и снабжено приводным подъемным механизмом, позволяющим осуществлять настройку на целесообразную траекторию движения дна формуемого листа.

Недостаток такого формовочного стана заключается прежде всего в сложности ооъединенного устройства и невозможности его настройки на различный диаметр формусмых труб.

Наиболее близким решением из известны.; является формовочный стан, в котором формовка листа в щелевых калибрах рабочих клетей чередуется с формовкой в секциях роликовых проводок, снабженных механизмами индивидуальной настройки роликов, расположенных снаружи эквидистантно тра10 ектории движения кромок формуемого листа.

Однако применительно к производству газомагистральных сварных труб недостаток этого формовочного стана проявляется в низ15 кой жесткости секций роликовых проводок по сравнению с жесткостью рабочих клетей с щелевыми калибрами, что значительно снижает качество формовки и не позволяет расширить сортамент формуемых труб за счет

20 увеличения толщины листа.

Другой недостаток такой конструкции формовочного стана проявляется в сложной перенастройке стана на другой диаметр формуемых труб, требуя значительных затрат

25 времени.

Целью изобретения является повышение жесткости роликовых проводок для улучшения качества формовки.

Зто достигается тем, что в стане для фор30 мовкн труб секции роликовых проводок уста553023 новлены в опорных рамах с воз»!оя(ностью их перемещения вдоль оси стана, а опорные рамы снабжены приводными штангами с закрепленными на них рычагами, свободный конец каждсго из KoTopblx установлен с возмо>кность!о Взаил!Одеиствия с секциями роли ковых проводок.

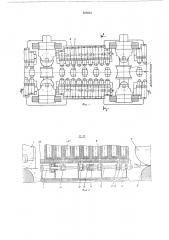

На фиг. 1 изображен описываемый стан, вид в плане; на фиг. 2 и 3 — разрезы соответственно по линиям Л вЂ” Л и Б — Б фиг. 1; на фпг. 4 — исполнение каждого из корпусов с объединением наружных и внутренних роликов проводок.

Формовочный стан ля производства сварных труб содержит пс.ледовательно расположенные рабочие клети 1 с щелевыми калибрами, образованными верхними 2 и нижними

3 валками. В проме кутках между клетями установлены секции 4 роликовых проводок, снабженных механизмами 5 индивидуальной настройки роликов 6, расположенных снаруи(и экВидистантно траектории дВижения кромок формуемого листа 7.

Каждая секция 4 роликовых проводок ооразована установкой роликов 6 совместно с механизмами индивидуальной настройки 5 в сопрягаемых в направлении двии(н1ья формуемого листа корпусах 8, расположенных между направляющими 9 и 10 опорных рам

11. Последние снабжены приводными штангами 12, размещенными в подшипниках 13 и

14. В качестве привода штанг используется гидроцилиндр 15. Каждая штанга 12 несет на себе ряд рычагов 16, установленных между ограничителями 17 и 18 их хода относительно штанги. Рычаги размещены свободными концами в проемах «а» между соседними корпусами 8. Для отключения гидроцилиндра 15 каждая штанга снабжена стопором 19.

На фиг. 3 изображен вариант, когда корпуса 8 совместно с наружными роликами 6 и их механизмами индивидуальной настройки

5 образуют по обе стороны стана отдельные жесткие формующие блоки, работающие в сочетании с внутренними роликовыми проводками 20, закрепленными на траверсах 21, связанных с соответствующими рабочими клетями 1. При таком варианте исполнения стана перемещением штанг 12 обуславливается перемещение корпусов 8 совместно с роликами 6 и их механизмами 5 относительно стационарно закрепленных внутренних роликовых проводок 21.

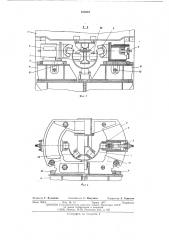

На фиг. 4 изображен вариант, когда отдельные корпуса 8 объединяют наружные ролики 6 совместно с их механизмами 5 индивидуальной настройки и ролики 22, образующие внутреннюю роликовую проводку.

В этом варианте отдельные корпуса 8 при установке на опорные рамы 11 и последующем зажатии их ме>кду собой образуют между соседними рабочими клетями 1 один жесткий формующий блок роликовых проводок.

Для обеспечения качественной формовки листа подготовку стана осуществляют следующим образом. Согласно первому варианту (см. фиг. 3) посредством прямого действия двух гидроцилиндров 15 корпуса 8 сдвигаются В направлении дВии(ен1!я форм емого листа относительно крайнего упора 23, образуя мен(ду соседними клетями 1 жесткий формующий блок, после чего поло кение штанги

12 фиксируется стопором 19. Затем механизмами индивидуальной настройки 5 обеспечи10 вают требуемое положение роликов 6 секций 4.

По второму варианту (см. фиг. 4) настройка роликов 6 и 22 в корпусах 8 проводится вне линии стана, после чего корпуса устанав15 ливаются на опорную раму 11 и прямым действием гидроцилиндров 13 с последующей аналогичной фиксацией штанг 12 обеспечивают жесткий! формующий блок.

По мере поступления листа 7 его формовка

20 в щелевых калибрах клетей 1 чередуется с дополнительной формовкой в межклетьевых секциях 4 роликовых проводок.

После окончания формовки при перенастройке нли ремонте рази(им корпусов 8 осу25 ществляют в обратной последовательности; освооождают стопор 19, включают гидроцплиндр 15, посредством которого через штангу

12 рычаги 16 поочередно раздвигают корпуса

8, например, попарно на некоторое расстояЗЭ нис между ними.

Затем корпуса с роликами могут быть частично или полностью извлечены из линии стана, переставлены, освобождая доступ к механизмам, узлам стана и, кроме того, позз5 воляя варьировать количество формующих роликов в зависимости от сортамента получаемых на агрегате труб.

Механизированная возможность образования жестких формующих блоков в предлагае40 мом стане позволяет осуществить точную формовку листа и, следовательно, получение качественных труб, а также быстрое и удобное обслуживание стана.

Формула изобретения

Формовочный стан для производства сварных труб, преимущественно газомагистраль50 ных, содержащий чередующиеся рабочие клети и секции роликовых проводок с механизмами индивидуальной настройки роликов, установленные на опорных рамах и расположенные эквидистантно траектории движения

55 кромок формуемого листа, о т л и ч а ю щ и йс я тем, что, с целью повышения жесткости роликовых проводок для улучшения качества формовки, секции роликовых проводок установлены в опорных рамах с возможностью Нх

00 перемещения вдоль оси стана, а опорные рамы снабжены приводными штангами с закрепленными на них рычагами, свободный конец каждого из которых установлен с возможностью взаимодействия с секциями роли65 ковых проводок.

Редактор Г. Кузьмина

Составитель С. Никулина Корректор 3. Тарасова

Заказ 905/4 Изд. № !2 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Тичография, пр. Сапунова, 2